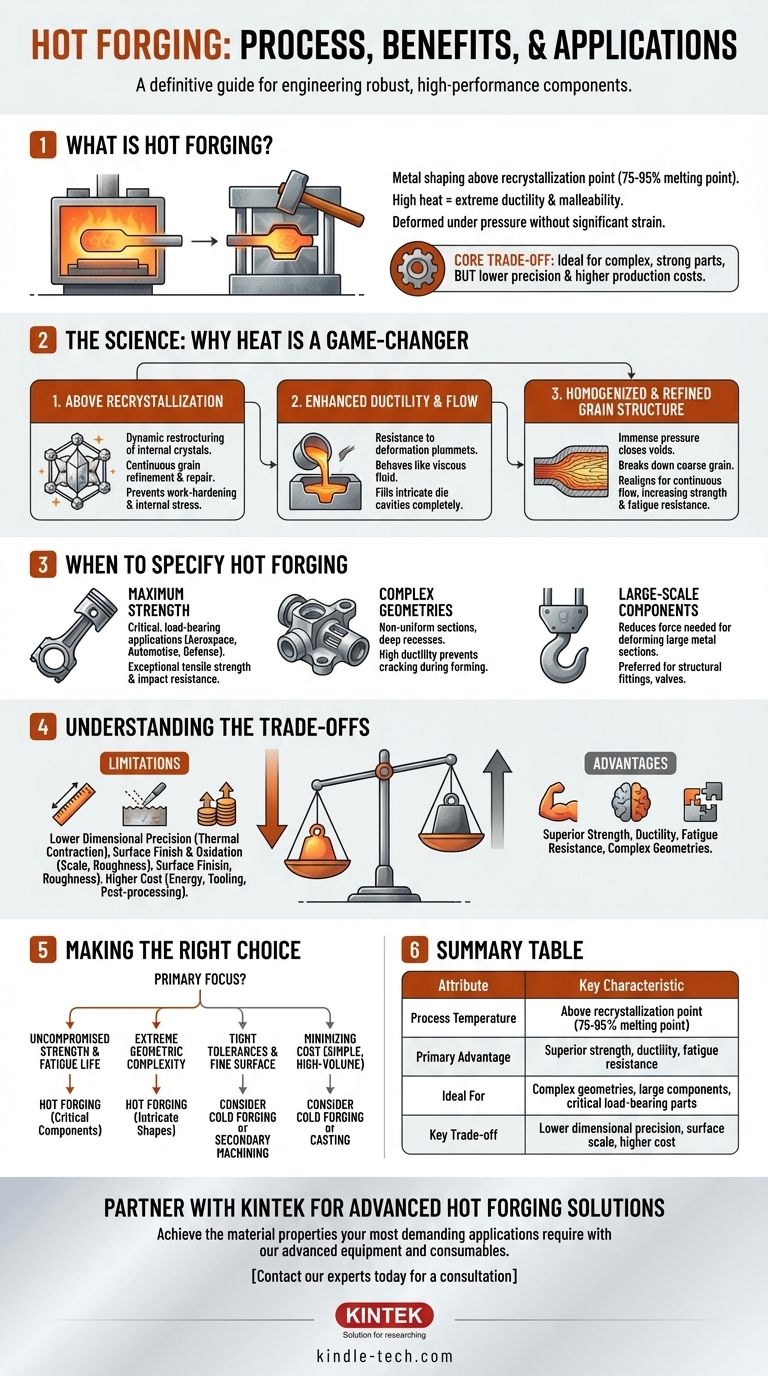

本質的に、熱間鍛造は、ワークピースを再結晶点以上の温度、通常は融点の75%から95%の範囲に加熱して行う金属成形プロセスです。この極度の熱により、金属は著しく延性・可鍛性が高まり、高圧下で金型内で大きなひずみなく変形・成形することができます。

熱間鍛造を使用するかどうかの核心的な決定は、重要なトレードオフにかかっています。それは、優れた強度を持つ幾何学的に複雑な部品を作成するのに理想的なプロセスですが、この性能は、他の方法と比較して寸法精度が低く、生産コストが高いという代償を伴います。

熱間鍛造の科学:なぜ熱が画期的なのか

熱間鍛造をいつ使用するかを理解するには、まずその根本的な冶金学的影響を理解する必要があります。このプロセスは、金属を臨界しきい値を超えて加熱することによって定義され、その挙動を根本的に変化させます。

再結晶点以上

金属を再結晶温度以上に加熱すると、内部結晶の動的な再構築が可能になります。これは、材料が変形するにつれて、その結晶粒構造が継続的に微細化され、修復されることを意味し、冷間成形中に発生する加工硬化や内部応力を防ぎます。

延性と流動性の向上

これらの高温では、金属の変形抵抗が急激に低下します。それはより粘性のある流体のように振る舞い、熱間鍛造金型の複雑な空洞に流れ込み、完全に満たすことができます。これにより、単一のプロセスで非常に複雑な形状を作成することが可能になります。

均質化され、微細化された結晶粒構造

鍛造プロセスの途方もない圧力は、生の金属ビレットに存在する内部の空隙や多孔性を閉じます。熱と圧力の組み合わせにより、粗い鋳造結晶粒構造が破壊され、部品の輪郭に沿って再配列され、連続した結晶粒の流れが生じ、強度、延性、疲労抵抗が劇的に向上します。

熱間鍛造を指定する場合

熱間鍛造は万能な解決策ではありません。最終部品の性能要件がその特定の特性を正当化する場合に選択される特殊なプロセスです。

最大の強度を必要とする部品の場合

これが熱間鍛造の主な推進要因です。微細化された連続的な結晶粒構造は、卓越した引張強度と耐衝撃性を持つ部品を生み出します。これにより、航空宇宙、自動車、防衛産業におけるエンジンクランクシャフト、コネクティングロッド、着陸装置部品などの重要な負荷のかかる用途に不可欠なものとなります。

複雑な形状を作成する場合

部品の設計に不均一な断面、深い凹部、または複雑な特徴が含まれる場合、熱間鍛造が唯一の実行可能な製造方法となることがよくあります。加熱された金属の高い延性により、ひび割れや破損なく金型を完全に満たすことができます。

大規模な部品の場合

非常に大きな金属セクションを変形させるには、途方もない力が必要です。ワークピースを加熱することで必要な力が大幅に減少し、熱間鍛造は産業用フック、大型バルブ、構造用継手などの大型部品を製造するための好ましい方法となります。

トレードオフの理解

熱間鍛造を選択するということは、明確な一連の妥協点を受け入れることを意味します。客観的な評価には、その限界を認識する必要があります。

低い寸法精度

プロセス中の大幅な温度変化(鍛造熱から室温まで)は、熱収縮を引き起こします。これにより、鍛造から直接厳しい公差を達成することは困難になります。熱間鍛造部品は、最終的な寸法仕様を満たすために二次加工が必要となることがよくあります。

表面仕上げと酸化

酸素の存在下で金属を極度の熱にさらすと、必然的に表面にスケール(酸化物)の層が形成されます。これにより、冷間成形と比較して表面仕上げが粗くなり、除去のためにサンドブラストのような後処理ステップが必要になる場合があります。

高コスト要因

熱間鍛造は一般的に高価です。コストは、加熱に必要な莫大なエネルギー消費、工具の寿命の短縮(金型は高温でより早く摩耗する)、および焼入れや機械加工などの追加ステップの潜在的な必要性によって引き起こされます。

用途に合った適切な選択をする

最終的に、熱間鍛造を使用するかどうかの決定は、部品の最終目標と一致している必要があります。

- 妥協のない強度と疲労寿命が最優先事項である場合: 熱間鍛造は、故障が許されない重要な部品にとって決定的な選択肢です。

- 極端な幾何学的複雑性が最優先事項である場合: 熱間鍛造は、他のプロセスでは達成できない複雑な形状を製造するために必要な材料の流れを提供します。

- 厳しい公差と優れた表面仕上げが最優先事項である場合: 冷間鍛造、または熱間鍛造後の広範な二次加工を検討する必要があります。

- 単純な大量生産部品のコストを最小限に抑えることが最優先事項である場合: 熱間鍛造は過剰であり、冷間鍛造や鋳造のようなプロセスの方が経済的でしょう。

究極の性能と生産の現実との間のこのバランスを理解することで、エンジニアリング目標に合った適切な製造プロセスを自信を持って選択できます。

要約表:

| 熱間鍛造の特性 | 主な特徴 |

|---|---|

| プロセス温度 | 金属の再結晶点以上(融点の75-95%) |

| 主な利点 | 優れた強度、延性、疲労抵抗 |

| 理想的な用途 | 複雑な形状、大型部品、重要な負荷のかかる部品 |

| 主なトレードオフ | 低い寸法精度、表面スケール、高コスト |

堅牢で高性能な部品が必要ですか?

熱間鍛造は、故障が許されない部品にとって決定的な選択肢です。このプロセスは、連続的で微細化された結晶粒構造を作成することにより、卓越した強度と疲労寿命を提供し、航空宇宙、自動車、重工業における重要な用途に理想的です。

KINTEKでは、精密で信頼性の高い熱間鍛造プロセスに必要な高度な設備と消耗品の提供を専門としています。当社のソリューションは、最も要求の厳しい用途に必要な材料特性を実現するのに役立ちます。

お客様のプロジェクトの成功をどのようにサポートできるか、ぜひご相談ください。今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機