本質的に、原子層堆積(ALD)と化学気相成長(CVD)はどちらも化学反応によって薄膜を形成するプロセスです。決定的な違いは、これらの反応がどのように起こるかにあります。CVDは化学前駆体の連続的かつ同時的な反応を利用するのに対し、ALDはこれらの反応を正確で自己制限的な層ごとのシーケンスに分離します。

ALDとCVDの選択は、精度と速度の根本的なトレードオフです。ALDは膜厚と均一性において比類のない原子レベルの制御を提供し、高度なアプリケーションに最適です。CVDは、そのような極端な精度が不要なより厚い膜に対して高速成膜を提供します。

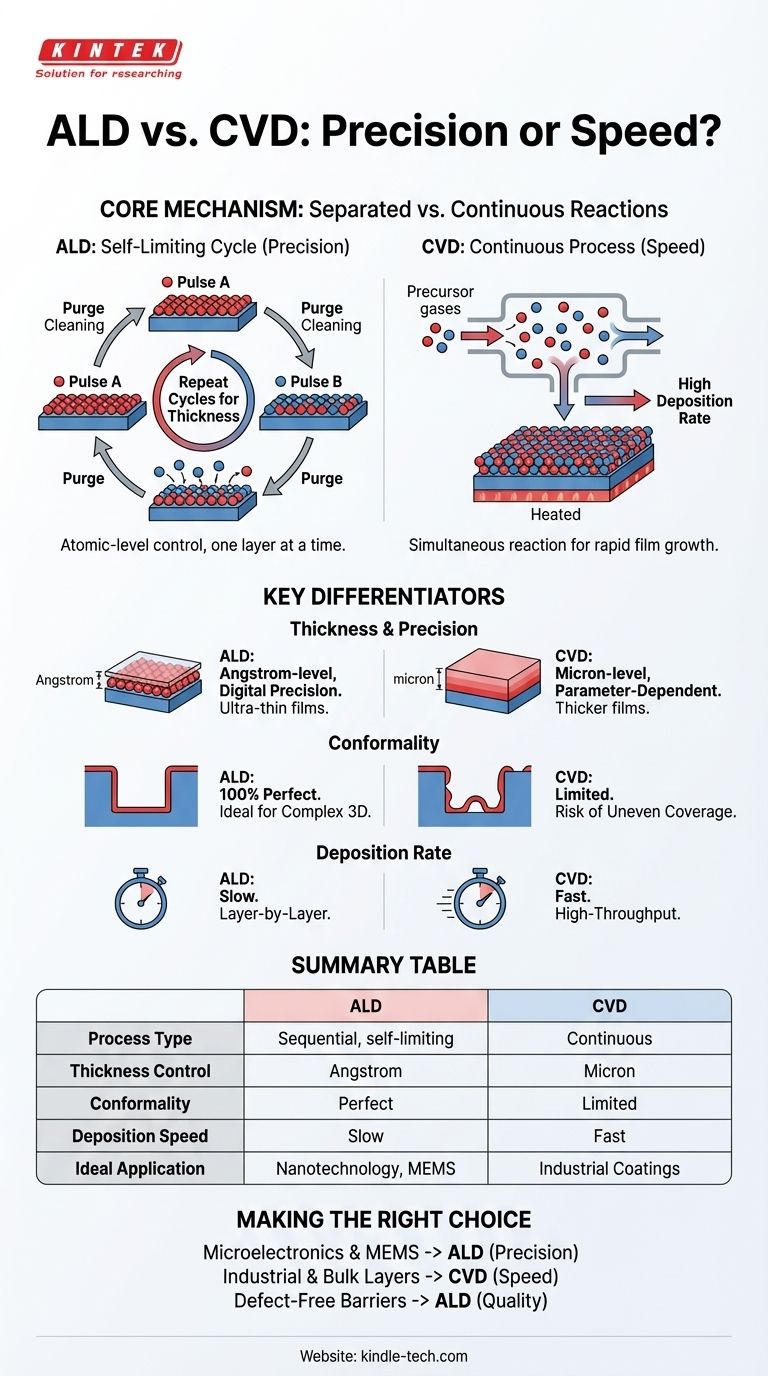

コアメカニズム:分離された反応と連続的な反応

それぞれの技術のプロセスフローを理解することで、その能力がなぜこれほど異なるのかが明らかになります。どちらも化学堆積の広範なカテゴリに属しますが、その方法は根本的に異なります。

CVDの仕組み:連続プロセス

CVDプロセスでは、1つまたは複数の揮発性化学前駆体が反応チャンバーに連続的に供給されます。

これらのガスは、加熱された基板表面上およびその近くで同時に反応し、分解して目的の固体膜を形成します。

この連続的な反応により、非常に高い成膜速度が可能になり、厚い膜を迅速に成長させるのに効率的です。

ALDの仕組み:自己制限サイクル

ALDは、成膜を離散的で自己制限的なステップのシーケンスに分解します。これは周期的なプロセスであり、各サイクルで単一の原子層が追加されます。

- パルスA:最初の前駆体ガスが導入されます。利用可能なすべての反応サイトが占有されるまで基板表面と反応し、単一の均一な単分子層を形成します。

- パージ:残りの前駆体ガスと反応副生成物がチャンバーからパージされます。

- パルスB:2番目の前駆体ガスが導入されます。これは、最初のステップで作成された単分子層のみと反応します。

- パージ:過剰なガスと副生成物を除去するためにチャンバーが再度パージされ、1サイクルが完了します。

このサイクルは、目的の厚さの膜を形成するために数百回または数千回繰り返されます。各反応は前のステップからの利用可能な表面でのみ発生するため、プロセスは自己制限的であり、原子レベルの制御を保証します。

主な差別化要因:制御と速度

ALDとCVDの機械的な違いは、膜の特性とプロセス効率において明確な利点と欠点をもたらします。

膜厚と精度

ALDは、オングストロームレベルのデジタルな厚さ制御を提供します。最終的な膜厚は、実行されたサイクルの数によって単純に決定され、非常に正確で再現性があります。これは、多くの場合50ナノメートル以下の超薄膜に推奨される方法です。

CVDの厚さは、時間、温度、ガス流量などのプロセスパラメータによって制御されます。ミクロン単位の膜には適していますが、ALDのような微細な原子レベルの精度はありません。

コンフォーマリティと均一性

コンフォーマリティとは、複雑な三次元形状を均一にコーティングする膜の能力です。

ALDは、事実上完璧な(100%)コンフォーマリティを提供します。自己制限的な表面反応により、前駆体が非常に深いトレンチや高アスペクト比構造の内部に浸透して、完璧な均一性でコーティングすることができます。

CVDはコンフォーマリティに苦労します。連続的な反応は、トレンチの開口部が底部よりも速く厚くコーティングされることを意味し、複雑な表面でボイドや不均一なカバレッジにつながる可能性があります。

成膜速度とスループット

CVDはALDよりも大幅に高速です。その連続的な性質は、厚い膜が必要で、成膜速度がコストに直接影響する大量生産向けに最適化されています。

ALDは、シーケンシャルなパルスとパージのステップがあるため、本質的に遅いプロセスです。このため、厚い膜を成膜するには非実用的で費用がかかりますが、精度が譲れないアプリケーションには不可欠です。

トレードオフを理解する

成膜技術を選択するには、速度と制御だけでなく、限界と実用的な考慮事項を客観的に検討する必要があります。

材料と前駆体の入手可能性

CVDは、数十年にわたる開発実績を持つ成熟した技術です。これにより、幅広い金属、誘電体、半導体を成膜するための、よく理解された前駆体の膨大なライブラリが生まれました。

ALDの前駆体化学はより複雑です。必要な自己制限的な方法で反応する2つの化学物質を見つけることは困難な場合があり、利用可能な材料の範囲はより限られていますが、これは活発で拡大している研究分野です。

膜の品質と密度

ALD膜は通常、優れた品質です。ゆっくりとした層ごとの成長と、多くの場合より低いプロセス温度により、高密度でピンホールがなく、非常に純粋な膜が得られます。

CVD膜も高品質である可能性がありますが、その特性はプロセス条件に敏感です。高い成膜速度は、膜密度の低下や不純物の混入につながる場合があります。

アプリケーションに適した選択をする

ALDとCVDの決定は、プロジェクトの主要な技術要件によって完全に左右されます。

- 最先端のマイクロエレクトロニクス、MEMS、またはナノテクノロジーが主な焦点である場合:比類のない膜厚制御と高アスペクト比構造を均一にコーティングする能力のためにALDを選択してください。

- 工業用保護コーティングまたはバルク半導体層が主な焦点である場合:高い成膜速度と厚い膜を製造する際の費用対効果のためにCVDを選択してください。

- 敏感な基板上に欠陥のない高密度のバリア層が主な焦点である場合:その正確で低温のプロセスが優れた品質と純度の膜を生成するため、ALDに傾倒してください。

最終的に、ALDの原子精度とCVDの工業的速度というこの根本的な対立を理解することが、正しい成膜戦略を選択するための鍵となります。

概要表:

| 特徴 | 原子層堆積(ALD) | 化学気相成長(CVD) |

|---|---|---|

| プロセスタイプ | シーケンシャル、自己制限サイクル | 連続的、同時反応 |

| 膜厚制御 | オングストロームレベル、デジタル精度 | ミクロンレベル、パラメータ依存 |

| コンフォーマリティ | 完璧(100%)、複雑な3D構造に最適 | 限定的、不均一なカバレッジにつながる可能性あり |

| 成膜速度 | 遅い、層ごとの堆積 | 速い、高スループット |

| 理想的な用途 | 超薄膜、ナノテクノロジー、MEMS | 厚いコーティング、工業用途 |

あなたの研究室の特定のニーズに適した成膜技術の選択に苦労していませんか? KINTEKは、ALDとCVDプロセスの両方に対応する精密な実験装置と消耗品の提供を専門としています。原子レベルの制御が必要な場合でも、高速成膜が必要な場合でも、当社の専門家が優れた膜品質を達成するための理想的なソリューションの選択をお手伝いします。今すぐ当社のチームにご連絡ください。お客様の研究室の能力と効率を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機