本質的に、成膜装置とは、材料を超薄く、高度に制御された層(しばしば数原子の厚さ)を表面または物体上に適用するために設計されたシステムです。これらの装置は、半導体チップや太陽電池から耐摩耗性の切削工具に至るまで、機能性コーティングを作成し、ハイテク部品の基礎層を構築するために使用される重要なツールです。

あらゆる成膜装置の核となる機能は、ソース材料を基板と呼ばれるターゲット表面に移動させることです。方法間の根本的な違いは、その材料がどのように移動されるかにあります。反応性の化学ガス(化学気相成長法)としてか、または気化された固体または液体(物理気相成長法)としてかです。

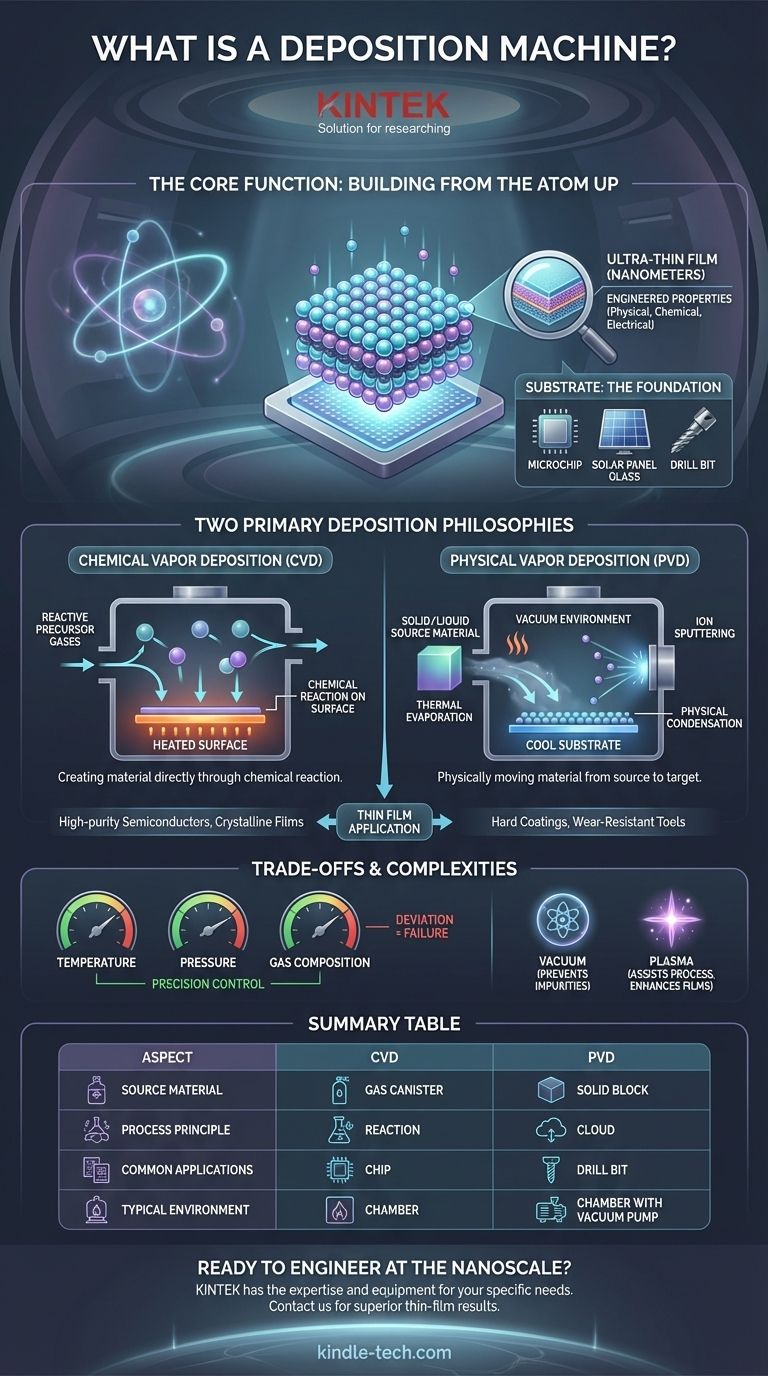

核となる機能:原子レベルからの構築

装置を理解するためには、まずプロセスを理解する必要があります。成膜は、材料を一度に原子または分子の層として構築する高度な製造方法です。

「薄膜」とは何か?

成膜の目的は薄膜を作成することです。これはペンキの層ではなく、特定の物理的、化学的、または電気的特性を持つように設計された層です。

これらの膜は信じられないほど薄く、しばしばナノメートル単位で測定され、正しく機能するためには完全に均一でなければなりません。

基板:基礎

膜が適用される表面は基板と呼ばれます。これは、マイクロチップ用のシリコンウェーハ、太陽電池用のガラス片、金属製のドリルビットなど、ほぼ何でもあり得ます。

このプロセスが必要な理由

この精密な積層は、現代のテクノロジーにとって不可欠です。これは、コンピューターチップ内の複雑な多層構造を構築するため、または材料に新しい特性を与えるコーティングを適用するために使用されます。

例えば、成膜はエレクトロニクスにおける半導体、切削工具における腐食や摩耗の防止、薄膜太陽電池における光起電力材料の作成に使用されます。

2つの主要な成膜の考え方

多くのバリエーションがありますが、ほぼすべての成膜プロセスは、ソース材料の状態に基づいて2つの主要なカテゴリのいずれかに分類されます。

化学気相成長法 (CVD)

CVDでは、装置は1つ以上の揮発性の前駆体ガスを反応チャンバーに導入します。これらのガスは基板の加熱された表面で分解または反応し、目的の固体薄膜を残します。

これは、化学反応を通じて材料を表面上に直接作成するプロセスです。この方法は、カーボンナノチューブや半導体層など、高度に秩序化された材料を成長させるためによく使用されます。

物理気相成長法 (PVD)

PVDでは、ソース材料は固体または液体として始まります。真空チャンバー内で、このソースは、蒸発するまで加熱する(熱蒸着)か、イオンで衝突させて原子を放出させる(スパッタリング)などの物理的な手段によって気化されます。

この蒸気は真空を通過し、基板上に凝縮して薄膜を形成します。これは、材料をソースからターゲットへ物理的に移動させるプロセスです。

トレードオフと複雑性の理解

成膜方法の選択は、目的の結果によって決まる重要なエンジニアリング上の決定であり、そのプロセスは単純ではありません。

制御の課題

成膜を成功させるには、極めて高いレベルのスキルと精度が必要です。装置は、温度、圧力、ガス組成、電力レベルなどの変数を完全に制御しなければなりません。

わずかなずれでも、膜の均一性、密着性、または機能特性を損なう可能性があります。

適切な方法の選択

CVDとPVDの選択は、用途に完全に依存します。考慮事項には、成膜する材料、適用される基板、および最終膜の目的の特性が含まれます。

例えば、CVDはエレクトロニクス用の高純度結晶性膜の作成に優れており、PVDは工具への耐久性のある金属コーティングによく使用されます。

プラズマと真空の役割

ほとんどの成膜プロセスは、ソース蒸気が空気と反応して不純物を生成するのを防ぐために真空中で行われます。

さらに、多くの高度なシステムでは、プロセスを支援するためにプラズマ(イオン化されたガス)が使用されます。プラズマは、CVDで前駆体ガスをより低温で分解するのを助けたり、PVDで原子のエネルギーを高めてより高密度で弾力性のある膜を作成したりすることができます。

目標に合わせた適切な選択

成膜技術の選択は、最終的な薄膜に必要な特性によって完全に決まります。

- 複雑で高純度の半導体または結晶構造の作成に主な焦点を当てる場合: CVDは、制御された化学反応を通じて均一で整然とした層を成長させる能力があるため、好ましい方法となることがよくあります。

- 硬質で耐摩耗性のある金属またはセラミックコーティングの適用に主な焦点を当てる場合: マグネトロンスパッタリングなどのPVD手法は、強力な密着性と幅広いソース材料に対する汎用性から、頻繁に使用されます。

結局のところ、成膜装置はナノスケールで材料をエンジニアリングするための精密機器であり、数え切れないほどの現代技術の性能と機能を可能にしています。

要約表:

| 側面 | 化学気相成長法 (CVD) | 物理気相成長法 (PVD) |

|---|---|---|

| ソース材料 | 反応性前駆体ガス | 固体または液体のソース材料 |

| プロセス原理 | 基板表面での化学反応 | 物理的な気化と凝縮 |

| 一般的な用途 | 高純度半導体層、結晶膜 | 硬質、耐摩耗性金属/セラミックコーティング |

| 典型的な環境 | 制御された雰囲気、しばしばプラズマを伴う | 高真空チャンバー |

ナノスケールでのエンジニアリングの準備はできましたか?

プロジェクトの成功には、適切な成膜技術の選択が不可欠です。CVDで複雑な半導体層を成長させる必要がある場合でも、PVDで耐久性のある耐摩耗性コーティングを適用する必要がある場合でも、KINTEKは研究室の特定のニーズを満たす専門知識と装置を備えています。

当社の精密ラボ機器が優れた薄膜結果の達成にどのように役立つかについて話し合うには、今すぐ[#ContactForm]からお問い合わせください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラミネート・加熱用真空熱プレス機

よくある質問

- スパッタリングの長所と短所とは? 膜品質、速度、コストのバランス

- CVDシステムにおけるガス流量制御器の重要性とは?グラフェン層制御の精度を極める

- 化学気相成長法(CVD)の構造と動作原理とは?高純度薄膜製造ガイド

- CVDダイヤモンドはHPHTダイヤモンドよりも優れていますか?ラボグロウンダイヤモンドの品質に関する真実

- CVDプロセスにおける外部ガス発生器の主な機能は何ですか?コーティングの精度と成長を最適化する

- カソードスパッタリングとは何ですか?精密薄膜成膜のガイド

- CVDの動作原理とは?ガスから薄膜を成長させるガイド

- 薄膜堆積技術にはどのような種類がありますか?アプリケーションに合った適切な方法を選択する