CVD(化学気相成長法)は、気体材料から表面に高性能な固体薄膜を生成するための高度なプロセスです。前駆体ガスを反応チャンバーに導入し、そこで加熱された物体(基板)と相互作用させ、化学反応を引き起こして物体の表面に新しい固体層を堆積させます。

重要な洞察は、CVDが単なるコーティング方法ではなく、材料製造プロセスであるということです。熱によって引き起こされる制御された化学反応を利用して、完全に新しい高純度の固体材料を、原子または分子レベルで直接基板上に構築します。

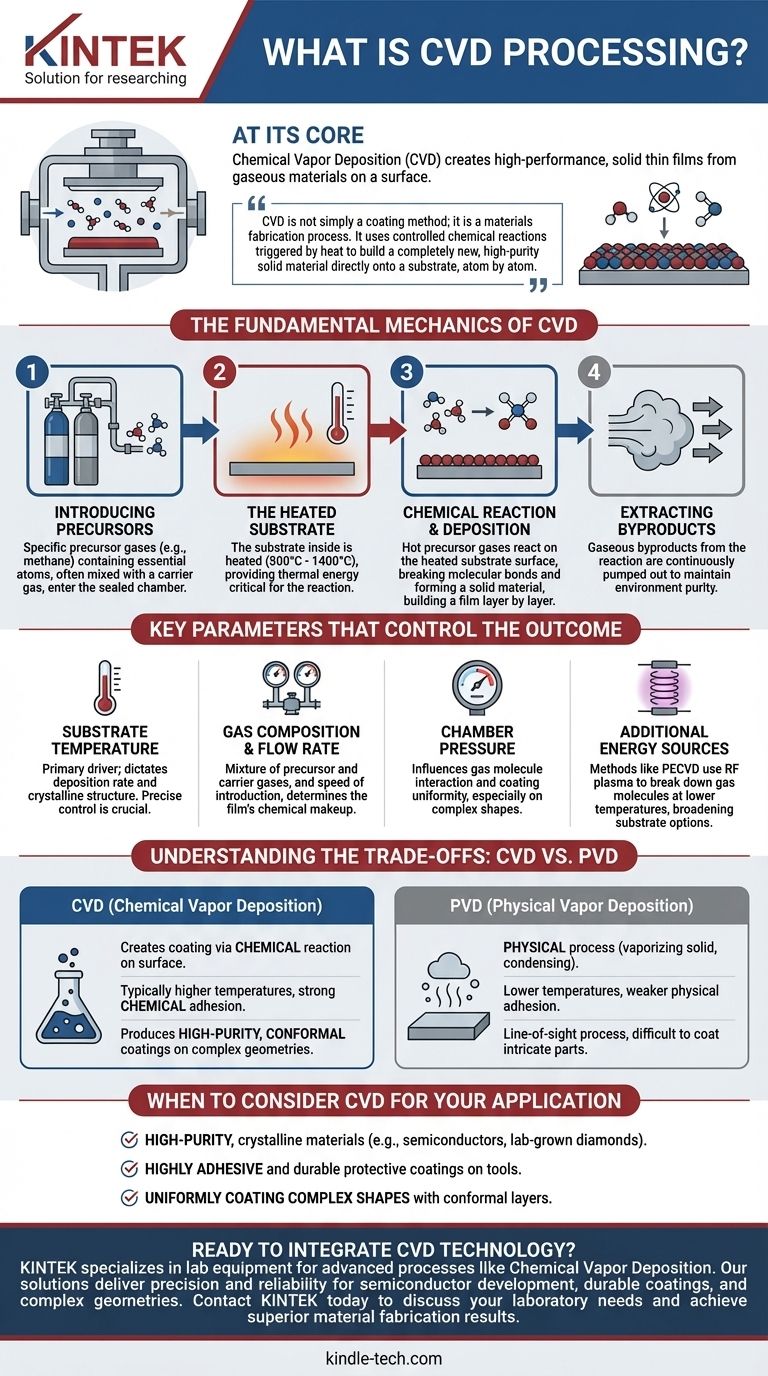

CVDの基本的な仕組み

CVDを理解するには、その主要な操作ステップに分解して考えるのが最適です。各段階は、堆積される膜の最終的な特性を決定するために正確に制御されます。

前駆体の導入

プロセスは、前駆体として知られる特定のガスを密閉されたチャンバーに導入することから始まります。これらのガスには、作成しようとする膜の必須原子が含まれています。例えば、ダイヤモンド膜を作成するには、メタンのような炭素を豊富に含むガスが使用されます。

これらの前駆体は、多くの場合、キャリアガスと混合されます。キャリアガスは、反応性分子を制御された速度で基板に輸送するのに役立つ不活性ガスです。

加熱された基板の役割

チャンバー内には、コーティングされる物体である基板があります。この基板は、通常800°Cから1400°Cの非常に高い温度に加熱されます。

基板の温度は、プロセス全体で最も重要なパラメータです。化学反応を開始するために必要な熱エネルギーを提供し、触媒として機能することもあります。

化学反応と堆積

高温の前駆体ガスが加熱された基板に接触すると、そのエネルギーによって分子結合が切断されます。これにより、基板表面上またはその非常に近くで化学反応が引き起こされます。

この反応の結果、固体材料が形成され、基板に結合して薄膜が作成されます。この堆積プロセスは、膜を層ごとに構築し、均一で多くの場合高純度のコーティングを保証します。

副産物の抽出

固体膜を形成する化学反応は、気体の副産物も生成します。これらの排ガスは、環境の純度を維持し、堆積プロセスが効率的に継続できるように、チャンバーから継続的に排出されます。

結果を制御する主要なパラメータ

CVDによって作成される膜の品質、厚さ、構造は偶然ではありません。これらは、いくつかの主要な変数を慎重に管理した直接の結果です。

基板温度

反応の主要な駆動力として、温度は堆積速度と膜の結晶構造を決定します。温度のわずかな変化でも、最終的な材料の特性が大きく変わる可能性があります。

ガス組成と流量

前駆体ガスとキャリアガスの特定の混合物、およびそれらが導入される速度は、膜の化学組成を決定します。これにより、非常に特定の材料化合物の作成が可能になります。

チャンバー圧力

チャンバー内の圧力は、ガス分子の動きと相互作用に影響を与えます。特に複雑な形状の基板では、コーティングの均一性に影響します。CVDは、一般的に代替法と比較して高圧プロセスと見なされます。

追加のエネルギー源

熱が伝統的な触媒である一方で、多くの最新のCVDプロセスでは、反応を強化するために他のエネルギー源を使用します。プラズマ強化CVD(PECVD)のような方法は、RFプラズマを使用して低温でガス分子を分解し、使用可能な基板の範囲を広げます。

トレードオフの理解:CVD vs. PVD

CVDは、その対応物である物理気相成長法(PVD)と比較されることがよくあります。それらの違いを理解することは、適切な技術を選択するための鍵となります。

化学的区別と物理的区別

これが最も根本的な違いです。CVDは、基板表面での化学反応によってコーティングを作成します。対照的に、PVDは、固体材料を蒸発させ、それが基板上に凝縮する物理プロセスであり、冷たい窓に霜が降りるのと似ています。

温度と密着性

CVDは通常、はるかに高い温度を必要とするため、基板として使用できる材料の種類が制限される場合があります。しかし、CVD中に形成される化学結合は、多くの場合、膜と基板の間に非常に強く耐久性のある密着性をもたらします。

コーティング特性

CVDの化学的性質により、高純度で緻密な結晶性膜を製造できます。特に、コンフォーマルコーティングの作成に効果的であり、複雑な非平面表面を均一に覆うことができます。PVDは一般的に見通し線プロセスであるため、複雑な形状をコーティングするのが難しい場合があります。

アプリケーションにCVDを検討すべき場合

適切な堆積技術の選択は、最終目標に完全に依存します。CVDは、材料の純度と構造的完全性が最重要である特定のシナリオで優れています。

- 高純度、結晶性材料の作成が主な焦点である場合:CVDは、半導体製造や人工ダイヤモンドなどのアプリケーションの業界標準です。

- 高密着性で耐久性のあるコーティングが主な焦点である場合:CVDに固有の化学結合は、工具や部品の保護層に優れた密着性を提供します。

- 複雑な形状を均一にコーティングすることが主な焦点である場合:CVDのコンフォーマル層を堆積させる能力は、見通し線方式では失敗するような複雑な部品に最適です。

最終的に、化学気相成長法は、エンジニアや科学者が基礎から高度な材料を構築することを可能にする基盤技術です。

要約表:

| CVDプロセス段階 | 主要機能 | 最終膜への影響 |

|---|---|---|

| 前駆体導入 | 膜原子を含むガスがチャンバーに入る。 | 材料の化学組成を決定する。 |

| 基板加熱 | 基板は高温(800°C-1400°C)に加熱される。 | 化学反応を促進する。堆積速度と構造を制御する。 |

| 化学反応と堆積 | 前駆体が熱い基板表面で反応する。 | 固体膜を層ごとに構築し、均一性と純度を確保する。 |

| 副産物抽出 | 排ガスがチャンバーから排出される。 | 一貫した高品質な堆積のために純粋な環境を維持する。 |

CVD技術を研究室のワークフローに統合する準備はできていますか?

KINTEKは、化学気相成長法のような高度なプロセスを活用するために必要な実験装置と消耗品の提供を専門としています。半導体の開発、耐久性のある保護コーティングの作成、または複雑な部品形状の作業のいずれにおいても、当社のソリューションは、お客様の研究が要求する精度と信頼性を提供するように設計されています。

今すぐKINTEKにお問い合わせください。お客様の特定の研究室のニーズをどのようにサポートし、優れた材料製造結果を達成するお手伝いができるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料