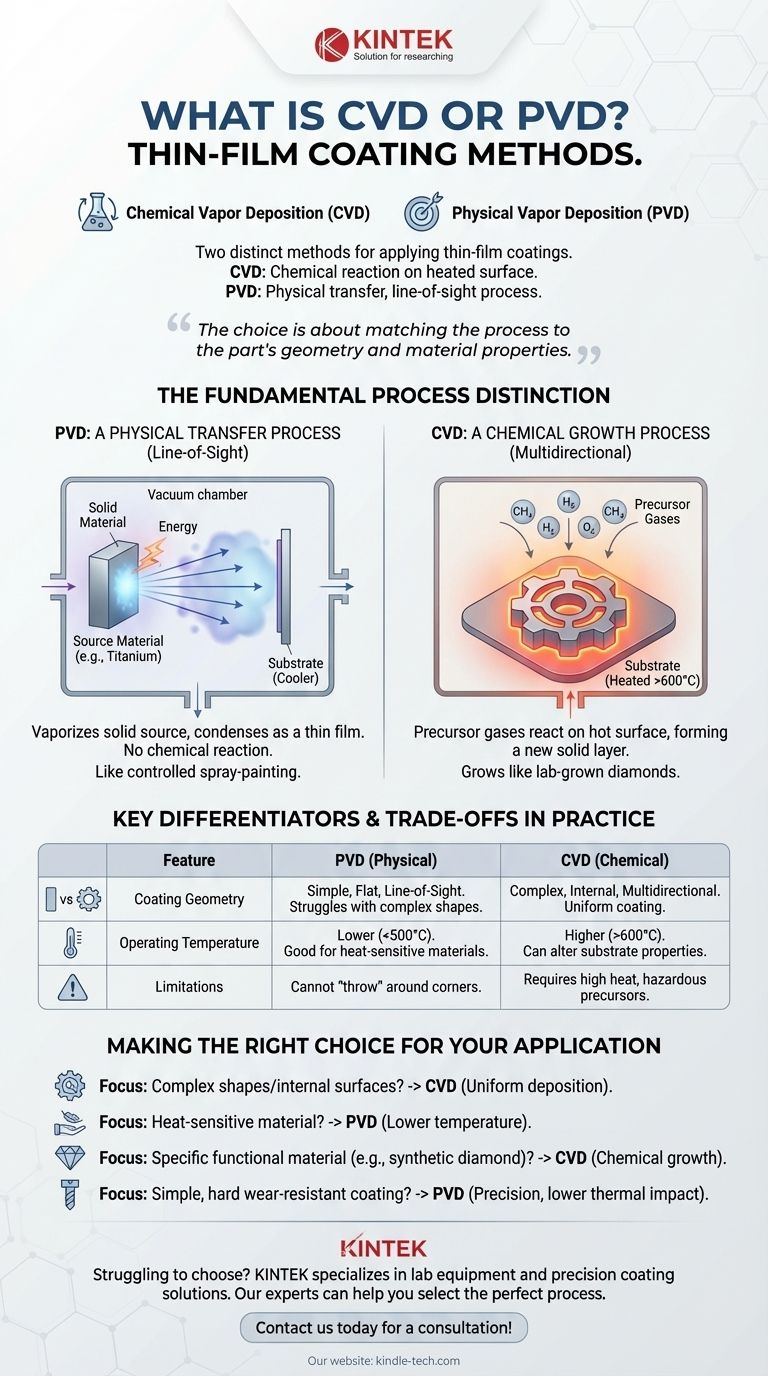

材料科学および工学において、CVDとPVDは、基板に薄膜コーティングを施すための2つの異なる方法です。化学気相成長法(CVD)は、加熱された表面上で前駆体ガスが化学反応を起こし、新しい層を成長させるものです。対照的に、物理気相成長法(PVD)は、真空中で固体源から基板へ物理的に材料を移動させる(高度に制御されたスプレー塗装のような)直進性のプロセスです。

PVDとCVDの選択は、どちらが「優れているか」ではなく、プロセスの適合性を部品の形状や材料特性に合わせることにかかっています。PVDは低温の直進性プロセスであり、単純な形状に最適ですが、CVDは高温の化学プロセスであり、複雑な形状への均一なコーティングに優れています。

プロセスの根本的な違い

本質的に、PVDとCVDは、コーティング材料がどのように部品の表面に到達し付着するかを説明します。名前自体が主な違いを示しています。一方は物理的であり、もう一方は化学的です。

PVD:物理的移動プロセス

物理気相成長法は「直進性」プロセスです。真空チャンバー内で、例えばチタンの固体ブロックであるソース材料が気化すると想像してください。

この蒸気が直進し、より冷たい基板上に凝縮して、薄く密度の高い膜を形成します。基板上では化学反応は起こらず、材料は単に一方の場所から他方の場所へ移動させられるだけです。

CVD:化学的成長プロセス

化学気相成長法は、制御された化学反応のプロセスです。基板をチャンバー内に置き加熱し、特定のガス状前駆体を導入します。

これらのガスは高温の表面上で反応し、分解して新しい固体材料を形成し、それが基板上に膜として「成長」します。例えば、人工ダイヤモンドの作成は、炭素含有ガスがダイヤモンドの結晶層を一層ずつ構築するCVDプロセスの古典的な例です。

実用上の主な相違点

プロセスの違いは明確ですが、その実際的な結果が、与えられた用途に対してどちらの方法が適切かを決定します。

コーティングの形状と均一性

PVDは直進的な衝突プロセスです。そのため、平らな表面や単純な工具のコーティングには優れていますが、部品を回転させるための複雑な治具なしでは、複雑な形状、鋭い角、または内部チャネルを均一にコーティングするのは困難です。

対照的に、CVDは多方向性です。ガスが流れ拡散する性質に依存しているため、内部の穴や複雑な特徴を含む、複雑な部品のすべての露出した表面を均一にコーティングできます。

動作温度

これは最も重要な相違点の一つです。CVDプロセスは、基板表面で必要な化学反応を促進するために、通常非常に高い温度(しばしば600℃超)を必要とします。

PVDプロセスは、一般的にそれよりもはるかに低い温度(しばしば500℃未満)で動作します。これにより、焼き入れ鋼、アルミニウム合金、または特定のプラスチックなど、CVDの高温に耐えられない材料のコーティングにPVDが適しています。

トレードオフの理解

コーティング技術の選択には、各手法の固有の限界を認識する必要があります。これらのトレードオフについて客観的であることが、成功した結果を得るための鍵です。

CVDの温度制約

CVDに必要とされる高温は大きな制限となる可能性があります。これは、焼き入れされた鋼製工具の硬度を変えるなど、基板材料の特性を変化させる可能性があります。これにより、CVDは熱に敏感な多くの部品には不向きです。

PVDの直進性の限界

PVDの主な欠点は、角を回り込んでコーティングを「投射」できないことです。表面が蒸気源の直線上になければ、コーティングされません。これは、複雑な内部形状を持つ部品への使用を制限します。

前駆体と副産物の管理

CVDは、揮発性、腐食性、または有毒なガス状前駆体を伴うことがよくあります。また、化学反応によって有害な副産物が生成される可能性があり、これらは安全に管理・廃棄する必要があり、操作の複雑さとコストが増加します。

用途に最適な選択をする

正しいプロセスの選択は、プロジェクトの特定の制約と目標に完全に依存します。

- 複雑な形状や内部表面のコーティングを主な焦点とする場合: 非直進性で均一な堆積が可能なため、CVDが優れた選択肢となります。

- 熱に敏感な材料のコーティングを主な焦点とする場合: 処理温度が大幅に低いため、PVDがほぼ常に正しい選択となります。

- 合成ダイヤモンドのような特定の機能性材料の作成を主な焦点とする場合: 精密な化学反応によって材料を構築するため、CVDが必要な方法です。

- 切削工具への単純で硬い耐摩耗性コーティングを主な焦点とする場合: PVDは、その精度と低い熱的影響により、非常に効果的で一般的な業界標準です。

結局のところ、PVDの物理的移動とCVDの化学的成長の根本的な違いを理解することが、工学的な目標に合った適切な技術を選択するための鍵となります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的移動(直進性) | 化学反応(多方向性) |

| 温度 | 低い(<500°C) | 高い(>600°C) |

| コーティングの均一性 | 単純な平坦な表面に最適 | 複雑な形状に優れる |

| 最適用途 | 熱に敏感な材料、単純な形状 | 複雑な部品、内部表面、材料合成 |

PVDとCVDの選択でプロジェクトにお悩みですか? KINTEKは、ラボ機器と消耗品を専門とし、精密なコーティングソリューションで研究室のニーズに対応しています。当社の専門家が、材料の性能と耐久性を向上させるための最適なプロセスを選択できるようお手伝いします。パーソナライズされたコンサルテーションについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク