化学気相成長法(CVD)は、高品質で大面積の2D材料を製造するための基礎的な技術です。これは、気体状の前駆体材料を反応チャンバーに導入し、そこで加熱された基板上で反応・分解して原子的に薄い固体膜を形成するプロセスです。この方法は、材料の成長を原子レベルで精密に制御することを可能にし、薄膜を製造するための強力で広く使用されているアプローチとなっています。

CVDは、2D材料の実験室規模での発見と産業規模での生産との間のギャップを埋めます。その根本的な利点は、実用的なアプリケーションにとって不可欠な要件である、高品質で均一な膜を大面積にわたって成長させる独自の能力にあります。

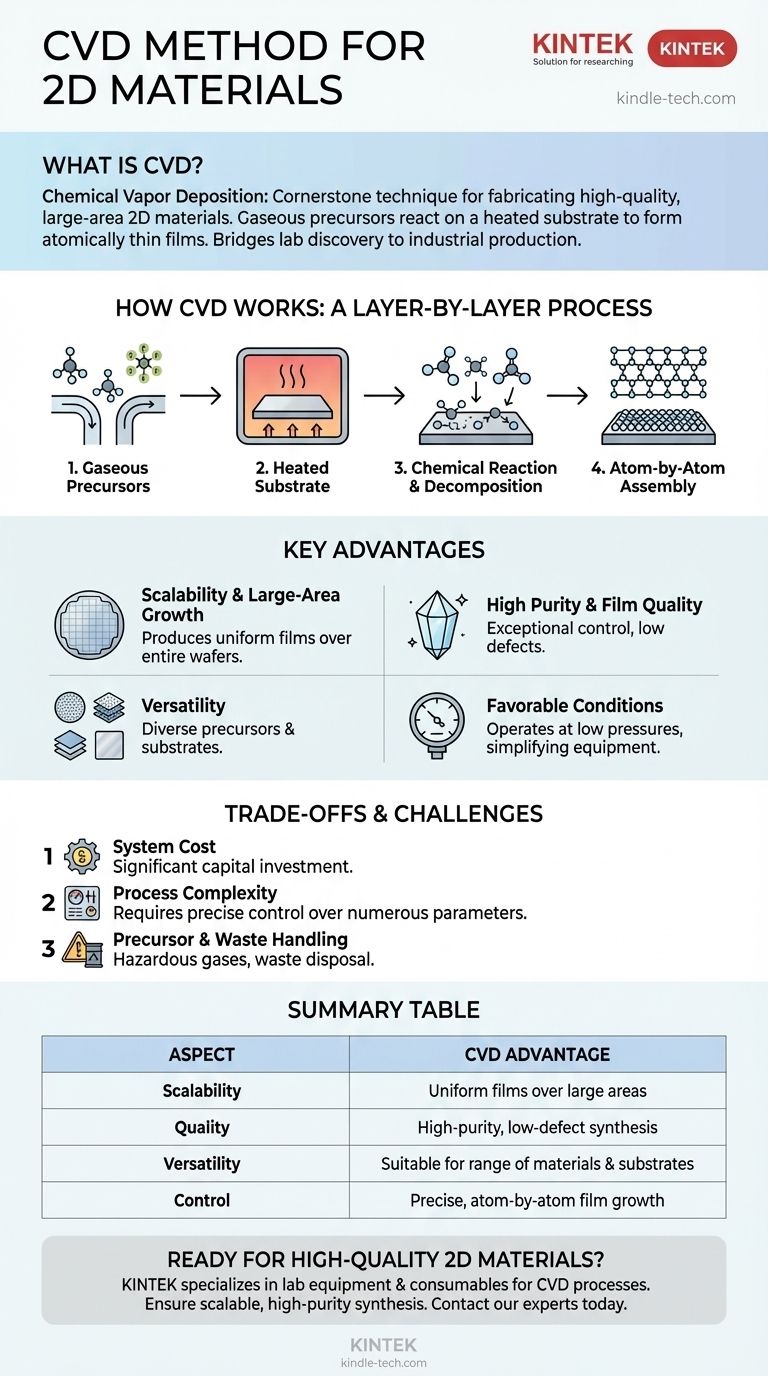

CVDの基本的な仕組み

CVDプロセスの洗練さはそのシンプルさにあります。それは、気相の化学物質を固体に、表面上に層ごとに変換することを含みます。

気体前駆体

プロセスは1つ以上の前駆体ガスから始まります。これらのガスには、最終的な2D材料に必要な原子が含まれています(例:グラフェンの炭素にはメタン、二硫化タングステンには六フッ化タングステンと硫化水素)。

加熱された基板

これらのガスは、高温に加熱された基板を含む反応チャンバーに導入されます。この基板は、2D材料が形成される表面として機能します。

化学反応

基板の高温は、化学反応を引き起こすために必要なエネルギーを提供します。前駆体ガスは分解し、目的の原子が基板の表面に堆積し、2D材料の原子的に薄い結晶構造を形成します。

原子ごとの組み立て

この堆積は高度に制御された方法で行われ、2D材料を原子層ごとに効果的に「成長」させます。未反応ガスと化学副生成物はその後、チャンバーから排出されます。

CVD法の主な利点

CVDは、他の技術では達成が難しいいくつかの明確な利点があるため、2D材料合成の主要な方法となっています。

スケーラビリティと大面積成長

これはおそらく最も重要な利点です。CVDは、均一で高品質な2D材料膜を大面積(例:ウェーハ全体)にわたって製造でき、これは電子デバイスの製造に不可欠です。

高純度と膜品質

このプロセスは、制御された環境で高度に精製された前駆体ガスを使用するため、化学的不純物に対する優れた制御を提供します。これにより、非常に高い透明度と少ない欠陥を持つ膜が得られます。

材料と基板の多様性

反応の高温特性により、多様な前駆体材料を使用できます。この柔軟性により、CVDはさまざまな基板上に多種多様な2D材料を合成するのに適しています。

好ましい動作条件

一部の合成方法が極めて高い圧力を必要とするのとは異なり、CVDは通常、標準大気圧をはるかに下回る圧力で動作します。これにより、装置のエンジニアリング要件が簡素化されます。

トレードオフと課題の理解

強力である一方で、CVD法には複雑さと潜在的な欠点がないわけではありません。客観的な評価には、これらの限界を理解する必要があります。

システムコスト

自動化された商用グレードのCVDシステムは洗練された装置であり、かなりの設備投資となる可能性があります。このコストは、一部の学術研究グループやスタートアップにとって障壁となることがあります。

プロセスの複雑さ

完全に均一な単層膜を達成するには、多数のパラメータを正確に制御する必要があります。温度、圧力、ガス流量、タイミングを綿密に管理して、再現性のある高品質な結果を得る必要があります。

前駆体と廃棄物の取り扱い

CVDはしばしば、危険または高価な前駆体ガスに依存します。このプロセスはまた、安全に処理および廃棄する必要がある廃棄物や副生成物を生成します。

目標に応じた適切な選択

合成方法の選択は、最終目標に完全に依存します。CVDは、特定の要求の厳しいアプリケーションに最適な選択肢です。

- 大規模で均一な生産が主な焦点である場合:CVDは、大規模な基板上で一貫した膜を成長させる実績があるため、産業用途に理想的な主要な方法です。

- 最高の材料純度を達成することが主な焦点である場合:CVDは化学環境を非常に良く制御できるため、不純物や欠陥が最小限の材料を作成できます。

- 予算内で研究開発が主な焦点である場合:商用ユニットの購入は費用がかかる可能性があるため、CVDシステムのオープンソース設計を検討してください。

最終的に、CVDプロセスを習得することは、2D材料を研究室から実世界での応用へと進めるために不可欠です。

要約表:

| 側面 | CVDの利点 |

|---|---|

| スケーラビリティ | 大面積(例:ウェーハ全体)にわたって均一な膜を製造 |

| 品質 | 高純度、低欠陥の材料合成を可能にする |

| 多様性 | 幅広い2D材料と基板に適している |

| 制御 | 膜成長を原子レベルで精密に制御 |

高品質な2D材料を研究や生産に統合する準備はできていますか? KINTEKは、CVDプロセスを成功裏に実装するために必要な実験装置と消耗品の提供を専門としています。当社の専門知識により、スケーラブルで高純度な合成のための適切なツールを確実に手に入れることができます。今すぐ専門家にご連絡ください。お客様の具体的な実験室要件と、プロジェクトの成功をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 黒鉛真空連続黒鉛化炉

- 真空誘導溶解スピニングシステム アーク溶解炉

- 熱処理・焼結用600T真空誘導熱プレス炉