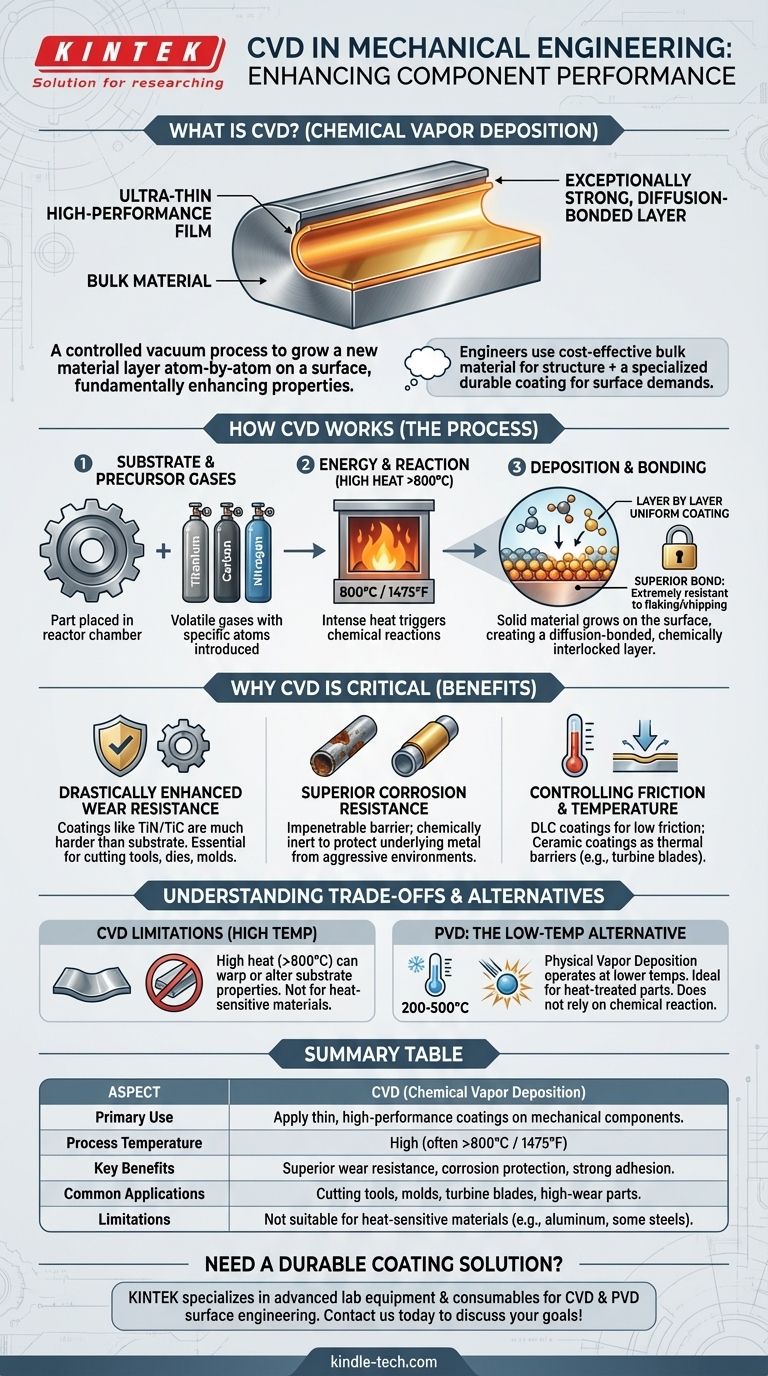

機械工学において、CVDは化学気相成長法(Chemical Vapor Deposition)を意味します。 これは、非常に薄く高性能な固体膜を部品の表面に適用するために使用される、高度に制御されたプロセスです。これは真空チャンバー内で行われ、特定のガスが加熱によって反応・分解し、新しい材料層が部品の表面に直接「成長」することで、その特性を根本的に向上させます。

複雑な化学プロセスに聞こえるかもしれませんが、その機械的な意味合いは単純です。CVDにより、エンジニアは部品の構造には強力で費用対効果の高いバルク材料を使用しつつ、摩耗、摩擦、腐食といった極端な表面要求に対応するために、別途、超硬質で耐久性のあるコーティングを追加することができます。

化学気相成長法(CVD)の仕組み

CVDはペンキのような単純なコーティングではなく、新しい完全に統合された表面層を形成する原子レベルの堆積プロセスです。このプロセスは、いくつかの主要な要素が連携して機能することに基づいています。

主要な構成要素

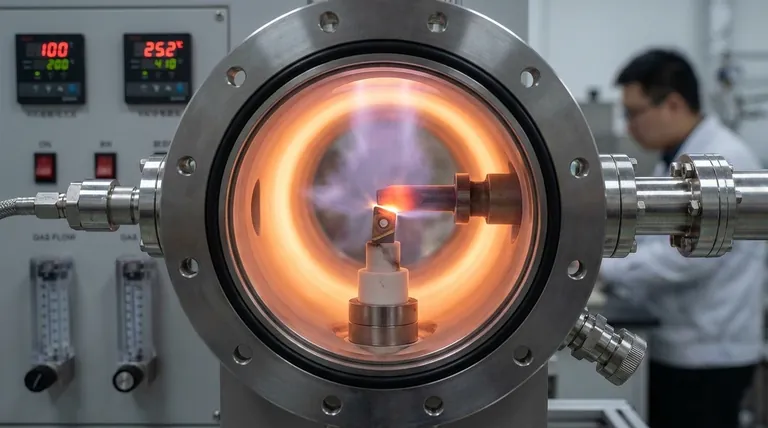

プロセスは、コーティングされる機械部品である基板から始まります。この部品は密閉された反応チャンバー内に配置されます。次に、1種類以上の揮発性の前駆体ガスが導入されます。これらのガスには、最終的なコーティングを構成する特定の原子(チタン、炭素、窒素など)が含まれています。

チャンバー内でのプロセス

部品がチャンバー内で密閉され、前駆体ガスが導入されると、高いレベルのエネルギー(通常は熱の形)が加えられます。この強烈な熱(しばしば800°Cまたは1475°F以上)がガス中の化学反応を引き起こします。

これらの反応によりガス分子が分解し、目的の固体材料が基板の高温表面に「堆積」します。このプロセスは、層ごとに膜を構築するように注意深く制御され、緻密で均一なコーティングが保証されます。

結果:優れた密着性

コーティングは表面上で直接化学反応によって形成されるため、非常に強力な拡散結合(diffusion-bonded)層が生成されます。これは物理的に適用される層とは根本的に異なります。CVDコーティングは基板と化学的に結合しているため、剥がれや欠けに対して極めて高い耐性を持ちます。

機械部品にとってCVDが重要である理由

エンジニアは、部品の表面が故障する可能性が最も高い場合にCVDを利用します。バルク(母材)とは独立して表面を設計することにより、母材だけでは対応できない性能上の課題を解決できます。

耐摩耗性の劇的な向上

これは最も一般的な用途です。窒化チタン(TiN)や炭化チタン(TiC)などのCVDコーティングは、保護する焼き入れ鋼の基板よりも何倍も硬くなることがあります。これは、工具の寿命と性能を決定する鋭利で耐摩耗性のあるエッジが求められる切削工具、ダイス、金型にとって不可欠です。

優れた耐食性

化学的に攻撃的な環境で動作する部品の場合、CVDコーティングは侵入不可能なバリアとして機能します。堆積された膜は化学的に不活性になるように設計でき、そうでなければ急速な錆や劣化を引き起こす腐食性物質から下地の金属を保護します。

摩擦と温度の制御

ダイヤモンドライクカーボン(DLC)などの特殊なCVDコーティングは、極めて低い摩擦係数を持つ表面を作り出します。これは、エネルギー損失と発熱を低減するために、高性能エンジン部品、ベアリング、ギアにおいて極めて重要です。他のセラミックコーティングは熱バリアとして機能し、部品を極度の熱から隔離することができ、これはガスタービンブレードや排気部品に使用される技術です。

トレードオフの理解

CVDは強力なツールですが、万能ではありません。その限界を理解することが、効果的に使用するための鍵となります。

高温要件

従来のCVDの主な制限は、その高い処理温度です。これらの温度は、下地の基板のマイクロ構造や熱処理を軟化させたり、歪ませたり、負に変化させたりする可能性があります。そのため、焼き入れ鋼、アルミニウム合金、その他の温度に敏感な材料の多くには適していません。

代替としてのPVDの台頭

この温度制限が、物理気相成長法(PVD)の重要性を高めました。PVDもまた真空堆積プロセスですが、はるかに低温(通常200~500°C)で動作します。化学反応に頼るのではなく、固体ターゲットに物理的に衝突させて蒸発させます。PVDは、CVDの熱に耐えられない熱処理された部品のコーティングを行う際の第一の選択肢です。

コストと複雑性

CVDには、真空チャンバー、ガス処理システム、安全プロトコルへの多大な設備投資が必要です。これは、性能向上がコストに見合う高容量または高価値の部品に最も適した産業プロセスです。

目標に応じた適切な選択

CVD、PVD、またはその他の表面処理を使用するかどうかの決定は、部品の材料、その幾何学的形状、および動作要求に完全に依存します。

- 熱に耐性のある部品で、最大の硬度と密着性を最優先する場合: CVDは、その化学結合と膜密度が優れているため、超硬合金などの材料に対してしばしば最良の選択肢となります。

- 部品が熱に敏感であるか、精密な低摩擦表面を必要とする場合: PVDは、その低い処理温度が基板の機械的特性を維持するため、ほぼ常に正しい答えとなります。

- 非精密部品の一般的な腐食防止が目標である場合: 電気めっき、亜鉛めっき、または特殊な塗装などの、よりシンプルで安価な方法の方が実用的で費用対効果が高いことがよくあります。

結局のところ、CVDを理解することで、部品の表面性能を機械的構造と同じくらい意図的に設計できるようになります。

要約表:

| 側面 | CVD(化学気相成長法) |

|---|---|

| 主な用途 | 機械部品への高性能薄膜コーティングの適用。 |

| プロセス温度 | 高い(しばしば >800°C / 1475°F) |

| 主な利点 | 優れた耐摩耗性、耐食性、強力な密着性。 |

| 一般的な用途 | 切削工具、金型、タービンブレード、高摩耗部品。 |

| 制限事項 | 熱に敏感な材料(例:アルミニウム、一部の鋼材)には不向き。 |

機械部品向けに耐久性の高い高性能コーティングソリューションをお探しですか? KINTEKは、CVDやPVD技術を含む表面工学のための高度な実験装置と消耗品の専門サプライヤーです。切削工具、エンジン部品、耐食性部品を開発しているかどうかにかかわらず、当社の専門知識が最適な材料性能と長寿命を保証します。当社の今すぐお問い合わせいただき、貴社の研究室の革新と効率化の目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉