CVDコーティングの核となるのは、化学気相成長法と呼ばれるプロセスを通じて材料の表面に形成される薄い高性能膜です。この技術は、単純な塗布ではなく、化学反応を利用して新しい層を成長させます。前駆体ガスが高温の真空チャンバーに導入され、そこで反応・分解し、固体で密着性の高いコーティングが対象物に直接堆積されます。

理解すべき重要な区別は、CVDが単に表面に層を塗布するのではなく、表面に新しい化学的に結合した層を生成する合成プロセスであるということです。これにより、優れた密着性と耐久性が得られますが、その高温特性はコーティングできる材料の種類を根本的に制限します。

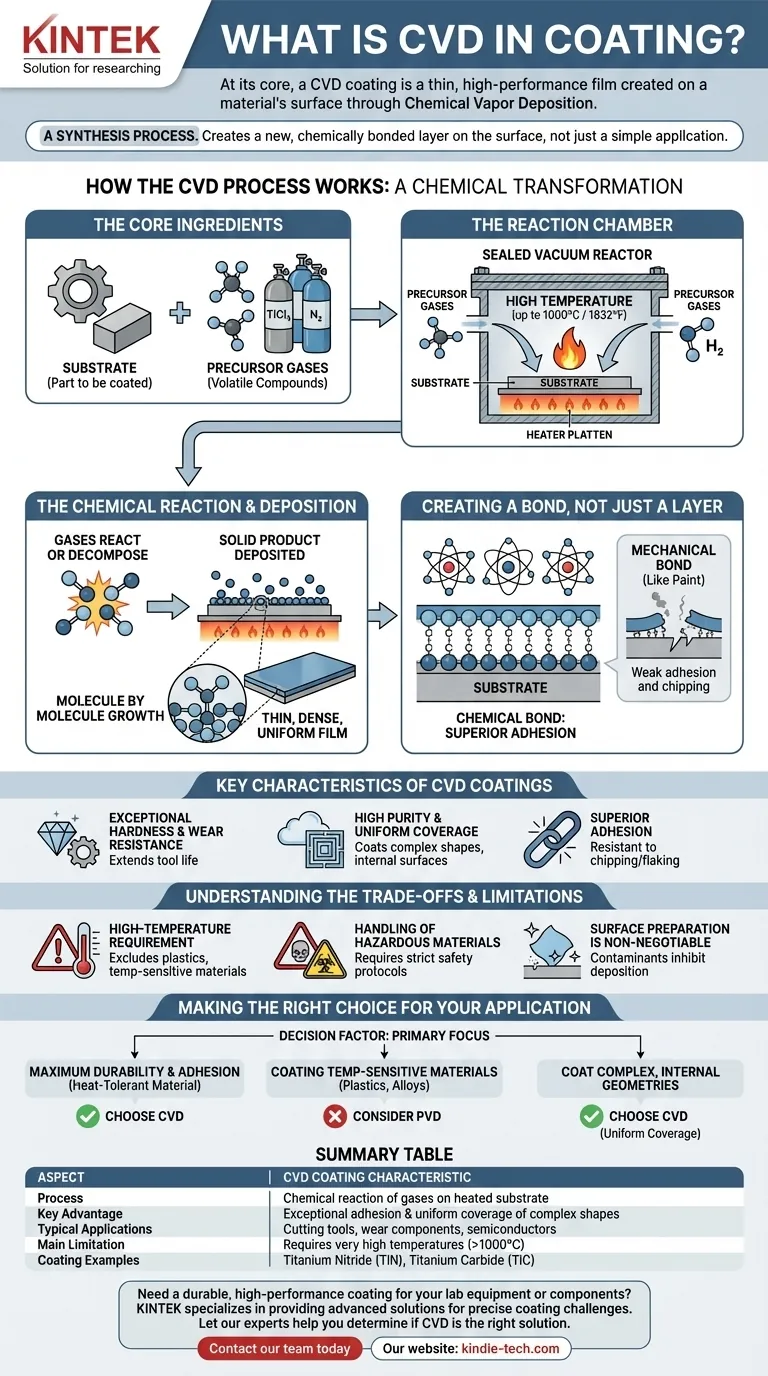

CVDプロセスの仕組み:化学的変換

化学気相成長法は、揮発性ガスを特殊な反応炉内で固体で機能的なコーティングに変換する洗練されたプロセスです。これは、化学、熱、および制御された環境の正確な組み合わせに依存しています。

主要な要素:基板と前駆体

このプロセスは、2つの主要な構成要素から始まります。1つはコーティングされる部品または材料である基板、もう1つは最終的なコーティングを構成する元素を含む揮発性化合物である前駆体ガスです。

例えば、窒化チタン(TiN)コーティングを生成するには、四塩化チタン(TiCl₄)、窒素(N₂)、水素(H₂)などのガスが使用されます。

反応チャンバー

基板は密閉された真空チャンバーまたは反応炉内に配置されます。環境は、化学反応を促進するために必要なエネルギーを供給するために、しばしば1000°C(1832°F)までの極端な温度に加熱されます。

化学反応と堆積

チャンバーが目標温度に達すると、前駆体ガスが導入されます。強烈な熱により、それらは互いに反応したり、分解したりします。この反応の固体生成物が、加熱された基板上に分子ごとに堆積されます。

この堆積プロセスにより、部品の表面に直接統合された薄く、緻密で均一な膜が「成長」します。

単なる層ではなく、結合の生成

CVDプロセスの最も重要な結果は、コーティングと基板の間に化学結合が形成されることです。これは機械的結合(塗料など)とは根本的に異なり、剥がれや欠けに非常に強い優れた密着性をもたらします。

CVDコーティングの主な特性

CVDプロセスの独自の性質は、結果として得られる膜に独特の特性を与え、要求の厳しい技術的用途に適したものにします。

並外れた硬度と耐摩耗性

CVDは、炭化チタン(TiC)や窒化チタン(TiN)など、利用可能な最も硬く耐久性のあるコーティングの一部を製造できます。これらは、切削工具や摩耗部品の寿命を劇的に延ばすためによく使用されます。

高純度と均一な被覆

コーティングはガス状の反応物から構築されるため、非常に高純度の膜が得られます。さらに、ガスは複雑な形状の周りや内部に流れることができます。これにより、CVDは「見通し線」プロセスよりも大きな利点があり、複雑な形状や内部表面さえも均一にコーティングできます。

優れた密着性

前述のように、堆積中に形成される化学結合は、他のコーティング方法よりも通常はるかに優れた密着性を提供します。コーティングは基板表面の不可欠な部分となります。

トレードオフと制限の理解

強力である一方で、CVDは普遍的な解決策ではありません。その厳しいプロセスパラメータは、理解することが不可欠な重大な制約を生み出します。

高温要件

これがCVDの最大の制限です。反応に必要な極端な熱は、溶融、反り、または構造的完全性を失うことなくこれらの温度に耐えることができる基板のみがコーティングできることを意味します。これにより、ほとんどのプラスチック、多くのアルミニウム合金、およびその他の温度に敏感な材料は除外されます。

危険物の取り扱い

CVDで使用される前駆体ガスは、揮発性、腐食性、または毒性があることがよくあります。プロセスは、これらのリスクを管理するために厳格な安全プロトコルを備えた、高度に専門化された制御された実験室または産業環境で実施する必要があります。

表面準備は必須

化学反応と結合が適切に起こるためには、基板表面を反応炉に入れる前に、すべての汚染物質を細心の注意を払って洗浄する必要があります。残留物があると、堆積が阻害され、コーティングの完全性が損なわれる可能性があります。

膜厚とマスキングの課題

厚いCVDコーティングでは内部応力が発生する可能性があり、達成可能な膜厚が制限されます。さらに、部品の特定の領域をコーティングされないように効果的にマスキングすることは、他の方法よりも難しい場合があります。

アプリケーションに適した選択をする

CVDが適切なプロセスであるかどうかを判断するには、その独自の利点と厳しい要件を比較検討する必要があります。

- 耐熱性材料に最大の耐久性と密着性を最優先する場合:CVDは、基板との強力な化学結合を形成するため、多くの場合優れた選択肢です。

- プラスチックや特定の合金などの温度に敏感な材料のコーティングを最優先する場合:物理気相成長法(PVD)などの代替の低温プロセスを検討する必要があります。

- 複雑な、見通し線のない内部形状をコーティングする必要がある場合:CVDのガスベースの堆積は、他の多くの方法では失敗するような場所でも、優れた均一な被覆を提供します。

最終的に、CVDの選択は、失敗が許されないアプリケーション向けに、高性能で化学的に統合された表面に投資するための戦略的な決定です。

要約表:

| 側面 | CVDコーティングの特性 |

|---|---|

| プロセス | 加熱された基板上でのガスの化学反応 |

| 主な利点 | 優れた密着性&複雑な形状の均一な被覆 |

| 一般的な用途 | 切削工具、摩耗部品、半導体 |

| 主な制限 | 非常に高い温度(1000°C以上)が必要 |

| コーティング例 | 窒化チタン(TiN)、炭化チタン(TiC) |

実験装置や部品に耐久性のある高性能コーティングが必要ですか?

独自の化学気相成長法(CVD)プロセスは、複雑な形状でも比類のない密着性と均一な被覆を実現します。KINTEKは、これらの精密なコーティングの課題に対応するために、高度な実験装置と消耗品を提供することに特化しています。

CVDがお客様のアプリケーションに適したソリューションであるかどうかを当社の専門家が判断するお手伝いをいたします。今すぐ当社のチームにお問い合わせください。お客様の特定の要件について話し合い、当社のソリューションがお客様のプロジェクトの耐久性と性能をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- CVDにおける前駆体貯蔵に定温恒温水槽が使用されるのはなぜですか? 安定したナノ結晶SiC成膜の実現

- 成膜と薄膜堆積の物理的方法とは?適切なPVD技術を選択する

- CVD法を用いてカーボンナノチューブをどのように作製しますか?制御された合成のためのステップバイステップガイド

- ALD成膜のプロセスとは何ですか?原子レベルの薄膜コーティングをマスターする

- MOCVD法とは?高純度薄膜堆積のガイド

- 化学気相成長法(CVD)とは何ですか?高純度薄膜作製のためのガイド

- 単層グラフェンでコーティングされた金属触媒において、CVD装置はどのような役割を果たしますか?高性能な安定性を解き放つ

- CVDとは何ですか?また、重合とは何を意味しますか?材料作成プロセスのガイド