医薬品産業において、コロイドミルは、液体-液体(エマルション)および固体-液体(サスペンション)系の分散と均質化のために設計された高せん断ローター・ステーターミキサーです。その主な機能は、硬い乾燥固体を粉砕することではなく、流体相にすでに懸濁している成分の粒子または液滴サイズを減少させ、安定した均一な最終製品を保証することです。

コロイドミルの核となる価値は、強烈な油圧せん断力を発生させる能力にあります。この力は、液滴や粒子凝集体を分離したままに保つ表面張力に打ち勝ち、クリーム、軟膏、シロップなどの医薬品製剤に不可欠な微細な分散液と安定したエマルションをもたらします。

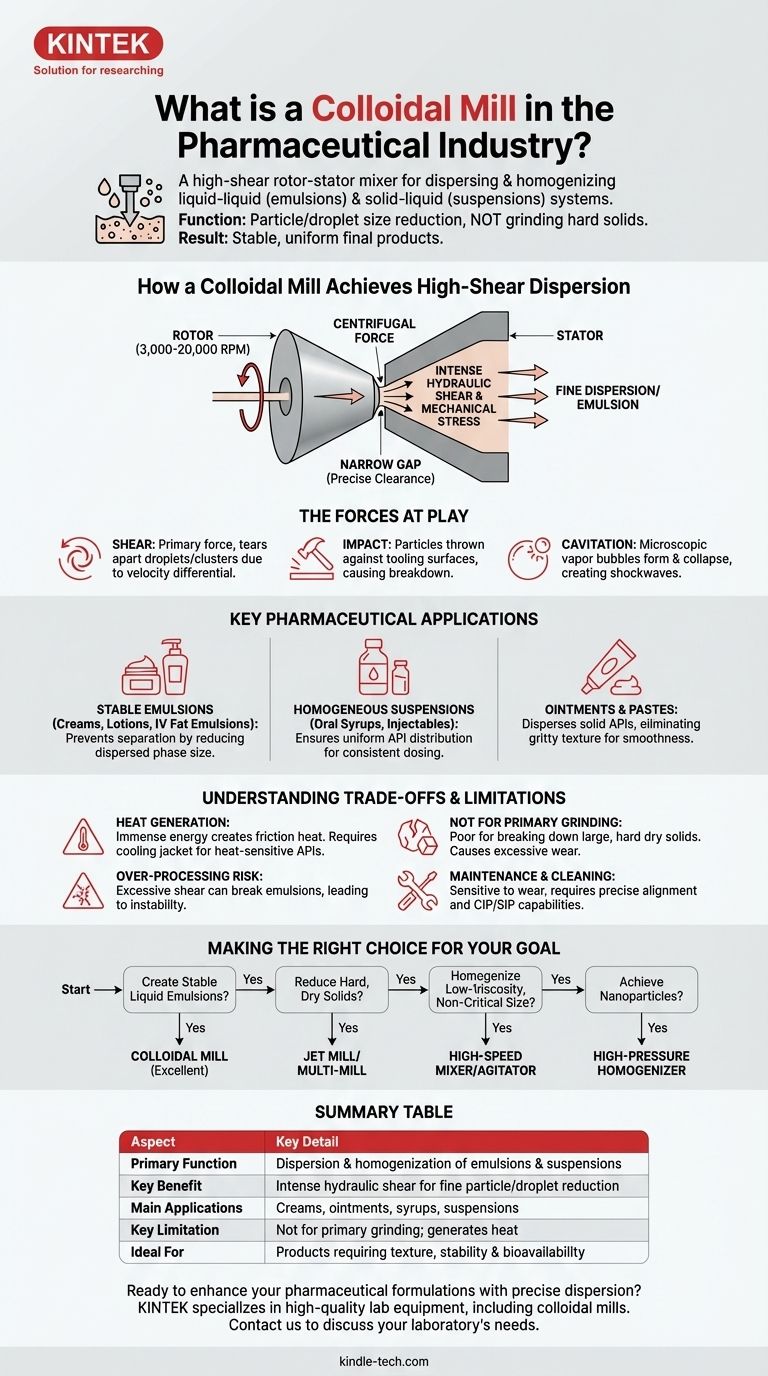

コロイドミルがいかにして高せん断分散を実現するか

コロイドミルの有効性は、そのシンプルでありながら強力な機械的設計に根ざしています。製品を超激しい機械的および油圧的ストレスの領域に強制的に通過させます。

核となる構成要素:ローターとステーター

コロイドミルは主に2つの部分で構成されています。1つはローターと呼ばれる高速回転する円錐またはディスク、もう1つは固定された円錐またはディスクであるステーターです。

ローターは通常3,000~20,000 RPMの非常に高速で回転しますが、ステーターは固定されています。これら2つの部品の間には、非常に狭く、精密に調整可能な隙間(ギャップ)があります。

動作原理:強烈な油圧せん断

処理される材料は、ローター・ステーターアセンブリの中央に供給されます。遠心力により、材料は高速で外側に押し出され、ローターとステーターの間の狭いギャップに入ります。

この小さなギャップ内で、強烈なサイズ縮小と分散が発生します。流体は、ミルから排出される前に、巨大な機械的および油圧的せん断応力を受けます。

作用する力

分散作用は、複数の力が協調して作用した結果です。

- せん断(Shear): 主な力。回転するローターと固定されたステーター間の高速差により、液滴や粒子クラスターが引き裂かれます。

- 衝撃(Impact): 粒子が工具の表面に力強く衝突し、さらなる破壊を引き起こします。

- キャビテーション(Cavitation): ミル内で急速な圧力変化が起こると、微細な蒸気泡が形成・崩壊し、分散を助ける強力な衝撃波が発生します。

主要な医薬品用途

コロイドミルは、特にテクスチャー、安定性、バイオアベイラビリティが極めて重要となる製品において、製薬製造の主力製品です。

安定したエマルションの作成

これは最も一般的な用途です。コロイドミルは、クリーム、ローション、滅菌静脈内脂肪エマルションなどの製品のために、水中油型(O/W)または水中油型(W/O)のエマルションを作成するために使用されます。高せん断により、分散相(例:油滴)のサイズが縮小され、時間の経過による分離やクリーム化を防ぎます。

均質なサスペンションの製造

経口懸濁液(例:抗生物質シロップ)や一部の注射剤では、コロイドミルが有効医薬品成分(API)が液体ビヒクル全体に微細に分散され均一に分布していることを保証します。これは、一貫した投与量とAPIの沈降防止のために極めて重要です。

軟膏およびペーストの粉砕と分散

軟膏のような半固形製剤では、ミルは固体APIを基剤中に分散させるために使用されます。このプロセスにより、ざらつき感がなくなり、治療効果と患者の快適性が向上した滑らかな最終製品が保証されます。

トレードオフと限界の理解

強力ではありますが、コロイドミルは万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

発熱の課題

ミルによって加えられる莫大なエネルギーは、摩擦によりかなりの熱を発生させます。これは、熱に敏感なAPIや製剤添加剤に有害となる可能性があります。多くの医薬品グレードのミルには、処理中の製品の温度を管理するための冷却ジャケットが組み込まれています。

一次粉砕には最適ではない

コロイドミルは、大きくて硬い、または結晶性の乾燥固体を粉砕するには不向きです。これは分散のために設計された湿式粉砕プロセスです。硬い材料を粉砕しようとすると、ローターとステーターの過度の摩耗を引き起こし、非効率的な結果をもたらします。

過剰処理のリスク

エマルションの場合、過度のせん断や処理時間は、意図した効果とは逆の結果をもたらす可能性があります。相転移や合一(coalescence)を引き起こし、微細に分散した液滴が合体し始め、エマルションが破壊され不安定化につながる可能性があります。

メンテナンスと洗浄に関する考慮事項

ローターとステーター間のタイトな公差は、摩耗に対して敏感であり、正確な調整が必要です。製薬現場では、バッチ間のクロスコンタミネーションを防ぐために、定置洗浄(CIP)および定置滅菌(SIP)機能が不可欠であり、装置の複雑さとコストが増加します。

目標に応じた適切な選択

適切な分散技術の選択は、出発物質と最終製品の特性に完全に依存します。

- 安定した液体エマルション(クリーム、ローション)の作成が主な焦点の場合: コロイドミルは、その高せん断分散作用により優れた選択肢となります。

- 硬い結晶性APIを微細な乾燥粉末に還元することが主な焦点の場合: この一次サイズ縮小ステップには、ジェットミルやマルチミルなどの別の技術が必要です。

- 粒子サイズが重要でない低粘度サスペンションの均質化が主な焦点の場合: より単純な高速ミキサーや撹拌機で十分であり、より費用対効果が高くなります。

- 可能な限り最小の粒子サイズ(ナノ粒子)を達成することが主な焦点の場合: 極度の圧力下で流体を微細なオリフィスに強制する高圧ホモジナイザーが、しばしばより優れた技術となります。

コロイドミルの固有の役割を理解することで、製剤の安定性と品質を向上させるために、それを正確に選択し操作することができます。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| 主な機能 | 液体-液体(エマルション)および固体-液体(サスペンション)の分散と均質化 |

| 主な利点 | 微細な粒子/液滴の縮小と安定した製剤のための強烈な油圧せん断力を発生させる |

| 主な用途 | クリーム、軟膏、シロップ、サスペンション、滅菌静脈内脂肪エマルション |

| 主な制限 | 硬い乾燥固体の一次粉砕には適さない。かなりの熱を発生させる |

| 理想的な用途 | テクスチャー、安定性、バイオアベイラビリティが重要な製品 |

精密な分散で医薬品製剤の品質を向上させる準備はできましたか?

KINTEKは、医薬品製造の厳しい要求に対応するために設計されたコロイドミルを含む高品質のラボ機器を専門としています。当社のソリューションは、安定したエマルション、均質なサスペンション、一貫した製品品質の達成を支援します。

ラボ固有のニーズをサポートし、成功を推進するラボ機器と消耗品に関する当社の専門知識について話し合うために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- FTIRサンプルに精密グラインダーを使用する意義は何ですか?比類なきスペクトル明瞭度を実現

- 炭酸塩岩石サンプルの前処理に瑪瑙乳鉢が必要なのはなぜですか?CO2-水-岩石実験における純度を確保する

- ガラス原料の前処理における3次元ミキサーの役割は何ですか?化学的均一性を高める

- Rice Husk Ash (RHA) 改質における実験用ボールミルの主な機能は何ですか?ピーク密度達成

- 実験室用の破砕・粉砕システムは、ヘチマ繊維の前処理にどのように貢献しますか?

- 粉砕作業の効率に影響を与える要因は何ですか?最高のパフォーマンスのために粉砕回路を最適化しましょう

- ハンマーミルとカッターミルの違いは何ですか?適切なサイズ縮小方法を選択してください

- ボールミルはどれくらいの電力を消費しますか?エネルギーコストを見積もり、管理するためのガイド