ボールミルの効率は、運転設定と処理される材料固有の特性との正確な相互作用によって決定されます。本質的に、回転速度、粉砕メディアの種類と量、供給する材料の量など、制御可能な要因と、材料自体の硬度や初期サイズなど制御できない要因とのバランスを取る必要があります。これらの変数を操作する方法を理解することが、粉砕作業を最適化する鍵となります。

最高の効率を達成することは、単一の変数を最大化することではなく、すべての寄与要因間の最適なバランスを見つけることです。このバランスは、可能な限り微細な粒子サイズを達成することであれ、時間あたりの処理材料量を最大化することであれ、最終的な目標によって完全に決定されます。

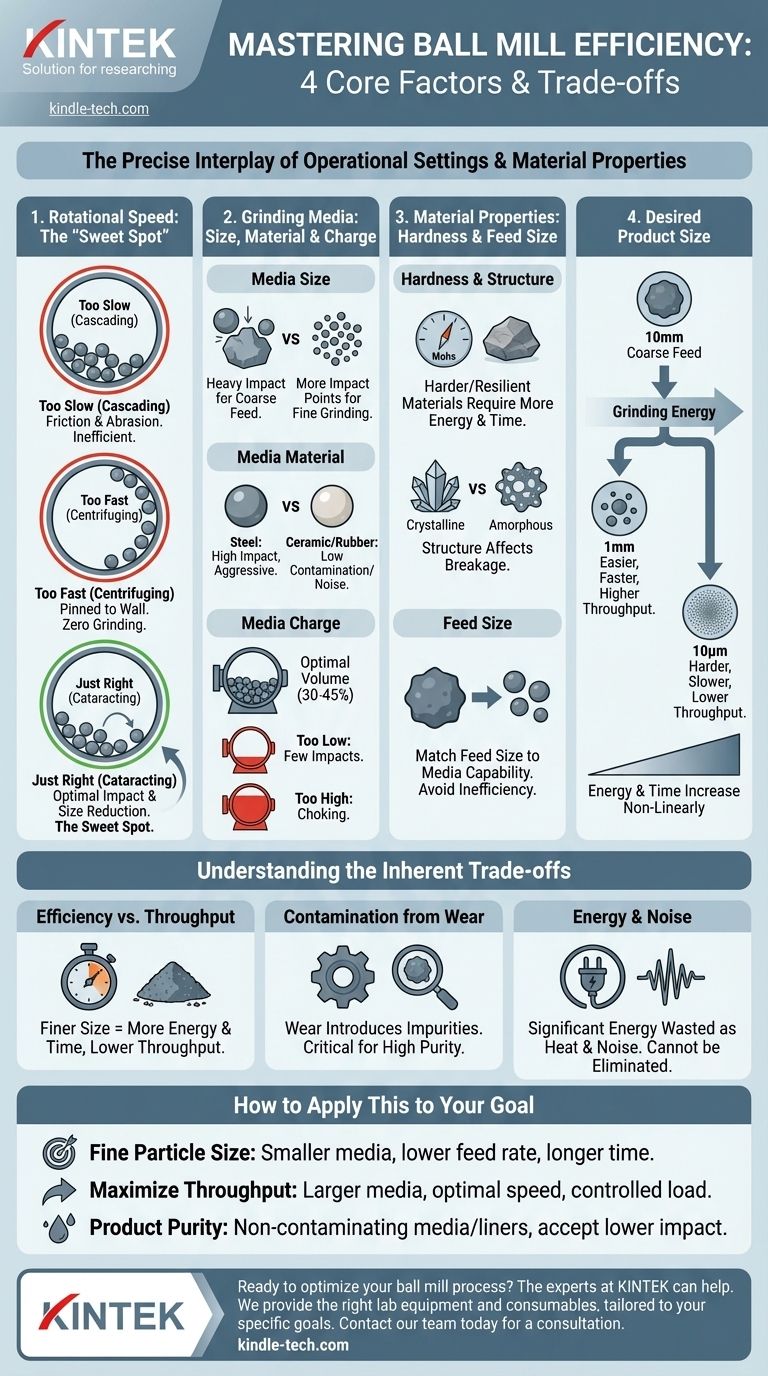

ミル効率に影響を与える主要因

ボールミルの性能は、粉砕中に伝達される機械的エネルギーの直接的な結果です。効率は、粒子サイズ削減に使用されるエネルギーを最大化し、熱、騒音、振動として浪費されるエネルギーを最小限に抑えることに依存します。これは4つの主要な領域によって制御されます。

回転速度:粉砕の「スイートスポット」

ミルの回転速度は、おそらく最も重要な運転パラメータです。これは粉砕メディア(ボール)の動きを決定します。

- 遅すぎる(カスケード): ボールはお互いに転がり落ちるだけで、衝撃ではなく摩擦と摩耗に基づいた非効率的な粉砕になります。

- 速すぎる(遠心分離): ボールは遠心力によってシリンダー壁に固定され、決して落下しないため、粉砕作用がほとんどゼロになります。

- ちょうど良い(カタラクティング): 最適な速度では、ボールはシリンダー壁を伝って運ばれ、その後、底部の材料に衝突するために弧を描いて投げられます。これが最も効果的で効率的なサイズ削減を生み出す「スイートスポット」です。

粉砕メディア:サイズ、材料、装填量

粉砕メディアはミルのエンジンです。その特性は、材料と望ましい結果に一致させる必要があります。

- メディアサイズ: より大きく重いボールは、より大きな衝撃力を提供し、これは大きく粗い供給粒子を粉砕するために必要です。より小さなボールは、より多くの衝突点とより大きな表面積を生み出し、これはより小さな粒子の微粉砕により適しています。

- メディア材料: 鋼球は、高い衝撃を伴う積極的な粉砕によく使用されます。セラミックボールやゴムボールは、金属汚染の防止が不可欠な場合や、騒音低減が優先される場合に使用されますが、粉砕作用が積極的でない場合があります。

- メディア装填量: これは、粉砕メディアで満たされているミルシリンダーの体積を指し、通常は30〜45%です。装填量が少なすぎると衝突回数が減り、粉砕効率が低下します。装填量が多すぎるとメディアの動きが制限され、材料のための利用可能なスペースが減少し、粉砕作用が妨げられます。

材料特性:硬度と供給サイズ

粉砕する材料の性質は、プロセス全体の基準を設定します。

- 硬度と構造: 材料の機械的強度と内部構造(例:結晶性対非晶質)は、それを粉砕するために必要なエネルギーを直接決定します。より硬く、より弾力性のある材料は、より多くの時間とエネルギーを必要とし、全体的なスループット効率を低下させます。

- 供給サイズ: ミルに入る粒子のサイズは、粉砕メディアのサイズと適切でなければなりません。メディアが効果的に粉砕できないほど大きな粒子を供給することは、非効率性の主な原因です。

目的とする製品サイズ

目標とする粒子サイズは重要な要素です。エネルギー投入と粒子サイズ削減の関係は線形ではありません。材料を10mmから1mmに粉砕する方が、100ミクロンから10ミクロンに粉砕するよりもはるかに簡単です。極端に微細な製品を要求すると、スループット(時間あたりの処理トン数)で測定した場合、ミルの効率は本質的に低下します。

固有のトレードオフの理解

ボールミルの最適化は妥協のゲームです。ある性能指標を改善すると、別の指標が犠牲になることがよくあります。これらのトレードオフを認識することは、現実的なプロセス設計にとって不可欠です。

効率 対 スループット

非常に微細な粒子サイズを達成するには、かなりのエネルギーと時間が必要です。これは、ミルがサイズ削減に対して非常に「効率的」であっても、そのスループット(時間あたりの処理量)は低くなることを意味します。どの効率の指標が最も重要かを定義する必要があります。

摩耗による汚染

ボールミル内部での絶え間ない衝撃と摩耗は、粉砕メディアとシリンダーの内張り両方に摩耗を引き起こします。この摩耗は、製品に少量の汚染物質を導入します。多くの場合無視できる量ですが、製薬やエレクトロニクス産業における高純度用途では重要な考慮事項です。

エネルギー消費と騒音

ボールミルはエネルギー集約型の機械です。消費される電気エネルギーの大部分は、生産的な粉砕作業ではなく、熱と音響ノイズに変換されます。運転パラメータを最適化することは、この無駄を最小限に抑えるのに役立ちますが、排除することはできません。

目標への適用方法

最適化戦略は、主要な目的に導かれる必要があります。単一の「最良」のセットアップはなく、特定のアプリケーションにとって最良のセットアップがあるだけです。

- 最も微細な粒子サイズの達成に重点を置く場合: 接触点を増やすために小さな粉砕メディアを使用し、材料供給速度を落とし、処理時間の長期化を受け入れます。

- スループットの最大化に重点を置く場合: より粗い供給に合わせたより大きなメディアを使用し、最適なカタラクティング速度で運転し、チョーキングを避けるためにミル負荷を注意深く制御します。

- 製品の純度に重点を置く場合: 非汚染性の材料(アルミナやジルコニアなど)で作られた粉砕メディアとライナーを選択し、粉砕速度または衝撃力の低下を受け入れます。

これらの変数を体系的に調整することにより、ボールミルを正確なニーズに合わせて調整された精密機器に変えることができます。

要約表:

| 要因 | 主な考慮事項 | 効率への影響 |

|---|---|---|

| 回転速度 | 最適な衝撃のために「カタラクティング」のスイートスポットを見つける。 | 重要;遅すぎたり速すぎたりすると粉砕作用が劇的に減少する。 |

| 粉砕メディア | 供給と目的の製品に合わせてサイズ/材料を一致させる。 | 衝撃力と粉砕メカニズムを決定する。 |

| 材料特性 | 硬度と初期供給サイズが基準を設定する。 | より硬い/微細な粉砕はより多くのエネルギーを必要とし、スループットを低下させる。 |

| メディア装填量 | 最適なメディアの動きのために30〜45%の体積を維持する。 | 装填量が少なすぎたり多すぎたりすると粉砕作用が制限される。 |

最大の効率とスループットのためにボールミルのプロセスを最適化する準備はできましたか? KINTEKの専門家がお手伝いします。私たちは、特定の材料と粒子サイズ目標に合わせて調整された粉砕メディアやミルを含む、適切なラボ機器と消耗品を提供することを専門としています。粉砕作業の性能を向上させ、正確な目標を達成するための相談については、今すぐ当社のチームにお問い合わせください。

ビジュアルガイド

関連製品

- 金属合金研磨罐和研磨球的实验室球磨机

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- ラボ用単軸横型ポットミル

- ラボ用4連横型ポットミル

- 実験室用プラネタリーボールミル 回転ボールミル

よくある質問

- Cu/Ti3SiC2/C粉末の調製における遊星ボールミルの主な機能は何ですか?均一なナノ分散を確保する

- Na3SbS4-xSexの合成における遊星ボールミルの主な機能は何ですか? イオン伝導度のピークを達成する

- SPANカソード前駆体製造における高エネルギーボールミルの機能とは?ナノレベルのマテリアル合成を解き明かす

- Miscanthusハイドロ炭の処理性能評価におけるプラネタリーボールミルの役割は何ですか?

- NVP/CおよびNZSP複合カソードの調製中にボールミルが使用されるのはなぜですか?全固体電池の調製を最適化する

- SE-C電極作製におけるボールミリングプロセスの主な機能は何ですか?イオンと電子の輸送を最適化する

- ボールミルをどのように洗浄しますか?サンプルの純度を確保し、相互汚染を防ぐ

- Li3PS4-LiIガラス電解質のメカニカル合成において、ジルコニア(ZrO2)製ボールミルおよび容器が推奨される理由は何ですか?純度と性能を確保する