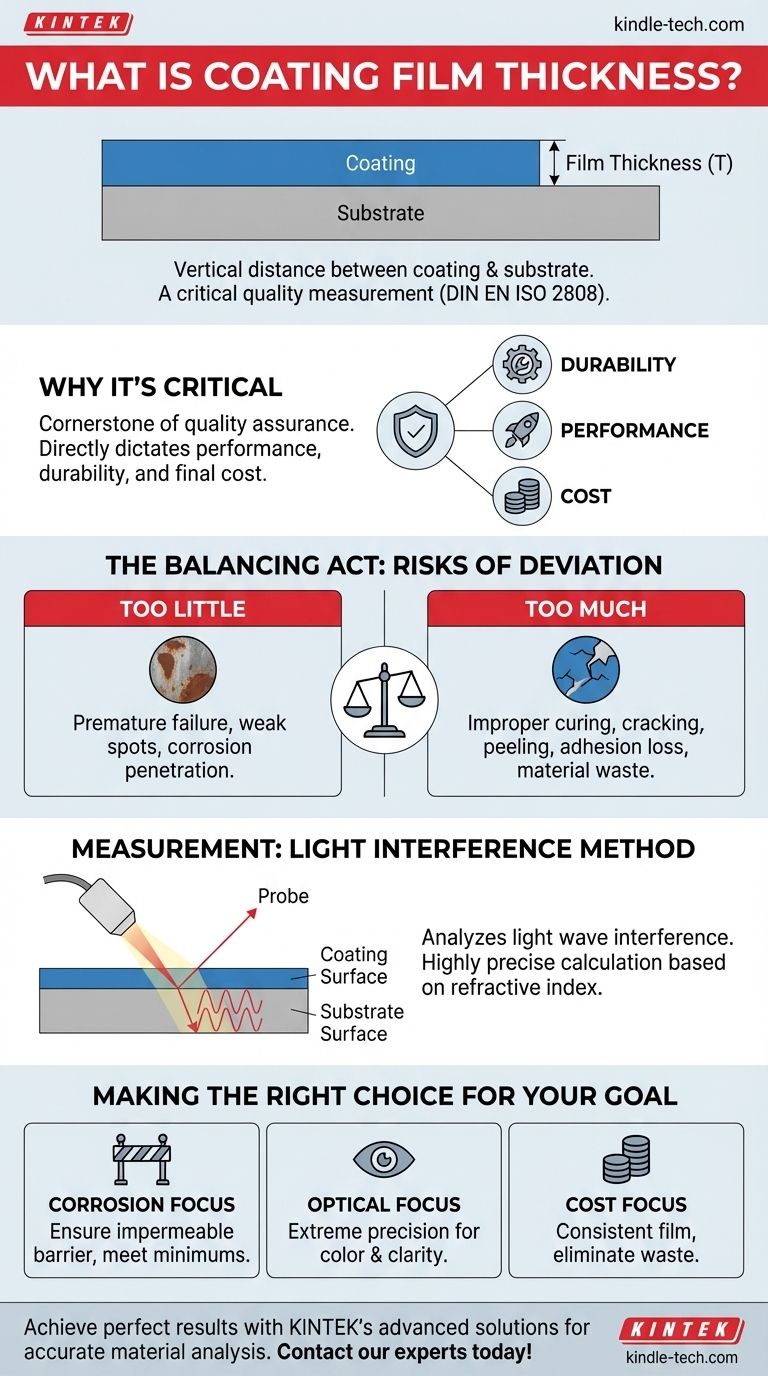

塗膜厚さとは、本質的に、コーティングの表面と、それが塗布される対象物(基材と呼ばれる)の表面との間の正確な垂直距離のことです。規格 DIN EN ISO 2808 で定義されているように、これは単なる物理的な寸法ではなく、標準化され慎重に適用された方法によって得られる正式な測定結果です。

膜厚はコーティングにとって最も重要な測定値です。それはコーティングの性能、耐久性、最終コストを直接決定するため、その正確な管理は品質保証の礎となります。

膜厚が重要な品質パラメーターである理由

コーティングは、耐食性、耐摩耗性、外観、電気絶縁性などの特定の特性を付与するために基材に塗布されます。これらの特性の有効性は、ほぼ常に適用された膜の厚さに直接比例します。

厚さと性能の関連性

コーティングが薄すぎると、早期の故障につながる可能性があります。例えば、耐食性塗料が薄すぎると、コーティングされているにもかかわらず水分や酸素が浸透して基材が錆びるような弱い部分が生じます。

耐久性と長寿命への影響

逆に、コーティングが厚すぎても同様に有害です。厚すぎる層は不適切に硬化し、ひび割れ、剥がれ、または密着性の欠如を引き起こす可能性があります。これは仕上げの完全性を損ない、製品の寿命を縮めます。

経済的な影響

材料費はあらゆるコーティングプロセスにおいて重要な要素です。指定されたよりも厚い膜を適用することは、材料と費用の直接的な無駄です。一貫した正確な厚さ管理により、資源が効率的に使用されることが保証されます。

膜厚の測定方法

コーティング、基材、および必要な精度に基づいて選択される、膜厚を測定するためのさまざまな方法が存在します。薄い、透明、または半透明の膜の場合、光学的手法が一般的です。

光干渉の原理

高度な方法の1つは、光の干渉パターンを分析することです。光がコーティングされた表面に当たると、一部はコーティングの上面で反射し、一部はそれを通過して下にある基材で反射します。

これら2つの反射光波は互いに干渉します。結果として生じるピークと谷のパターンを分析することにより、機器は膜の厚さを驚くほどの精度で計算できます。

材料特性の役割

この計算は普遍的ではありません。それはコーティング材料の屈折率に依存します。屈折率は、光が物質中をどれだけ速く移動するかを説明します。したがって、測定機器は正確性を期すために測定対象の特定の材料に合わせて校正される必要があります。

トレードオフの理解

目標の膜厚を達成することは、バランスを取る行為です。どちらの方向にも逸脱すると、重大なリスクが生じます。

不十分な膜の危険性

薄すぎる膜は、コーティング失敗の最も一般的な原因です。必要なバリアを環境要因に対して提供できず、不十分な保護、色のカバレッジの悪さ、技術仕様の未達につながります。

過剰な膜の問題点

コーティングを過剰に適用すると、乾燥時間の延長、垂れや流れ、脆さなど、多くの問題が発生する可能性があります。これは材料を浪費するだけでなく、再加工または廃棄が必要な欠陥のある最終製品を生み出す可能性があります。

目標に合わせた適切な選択を行う

膜厚の制御は、物理的な測定をコーティングの意図された結果と一致させることです。

- 耐食性が主な焦点の場合: 優先事項は、不浸透性のバリアを形成するために必要な最小厚さに膜が適合するか、わずかに上回ることを保証することです。

- 光学性能が主な焦点の場合: 厚さのわずかな変動でも光の振る舞いに影響を与え、色と透明度に影響を与えるため、極端な精度と均一性が必要です。

- コスト管理が主な焦点の場合: 目標は、材料の無駄をなくすために、過剰塗布なしで最小仕様を満たす一貫した膜を適用することです。

結局のところ、膜厚の測定と制御を習得することは、信頼性が高く、効果的で、コスト効率の高い製品を製造するための基本です。

要約表:

| 側面 | 不適切な膜厚の影響 |

|---|---|

| 性能 | 薄すぎる:早期の故障(例:腐食)。厚すぎる:不適切な硬化、ひび割れ。 |

| 耐久性 | 薄すぎる:バリア保護が不十分。厚すぎる:剥がれ、密着性の損失。 |

| コスト | 厚すぎる:材料の直接的な浪費。一貫性がない:再加工および廃棄コスト。 |

| 測定 | 正確性のためには、光干渉分析などの正確な手法が必要です。 |

正確な厚さ管理で完璧なコーティング結果を実現しましょう。

一貫性のない膜厚は製品の失敗と資源の浪費につながります。KINTEKは、コーティング測定のための高度なソリューションを含む、正確な材料分析のための実験室機器および消耗品の提供を専門としています。コーティングが性能、耐久性、コスト効率の仕様を満たしていることを確認してください。

プロセスの最適化をお手伝いします。今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 自動実験用熱プレス機

- PTFEメッシュふるいメーカー

- 三つ口丸底フラスコ用カスタムPTFEテフロン部品メーカー

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 実験用ろ過用油圧ダイヤフラム式ラボフィルタープレス

よくある質問

- 機械的な観点から見た焼結とは何ですか?粉末を強力で高密度の部品に融合させること

- ゾル-ゲル触媒合成におけるマグネチックスターラーの機能とは?ゼオライト-チタン酸塩の均一性を完璧に確保する

- バッチ式炉とは何ですか?敏感なアプリケーションに最適なプロセス制御を実現

- 物理気相成長法(PVD)の利点は何ですか?優れた耐久性のある表面コーティングを実現

- 安息香酸エステルの合成に実験室用マグネチックスターラーが必要なのはなぜですか?高RPMで反応速度と収率を向上させる

- ダイヤモンド採掘が抱える環境問題とは?真の生態学的・人的コストを解き明かす

- 熱分解の欠点は何ですか?廃棄物発電の高コストと隠れた課題

- バイオマスエネルギーのコストは他のエネルギー源と比較してどの程度ですか?コスト、トレードオフ、価値に関するガイド