CVD(化学気相成長)とは、本質的に、化学ガスから表面上に高性能な固体薄膜を構築するための高度な工学プロセスです。 材料を溶かして噴霧する代わりに、CVDは揮発性の前駆体ガスを使用し、制御された環境下でこれらを反応・分解させることで、基板と呼ばれるターゲットオブジェクト上に新しい超高純度の固体層を原子レベルで堆積させます。この手法は、特にエレクトロニクスおよび材料科学産業において、現代の製造業の基礎となっています。

重要な洞察は、CVDが単なるコーティング技術ではなく、ボトムアップの作製プロセスであるということです。これにより、エンジニアは優れた純度、均一性、制御性を持つ全く新しい材料層を構築でき、他の方法では作製不可能なコンポーネントの作成が可能になります。

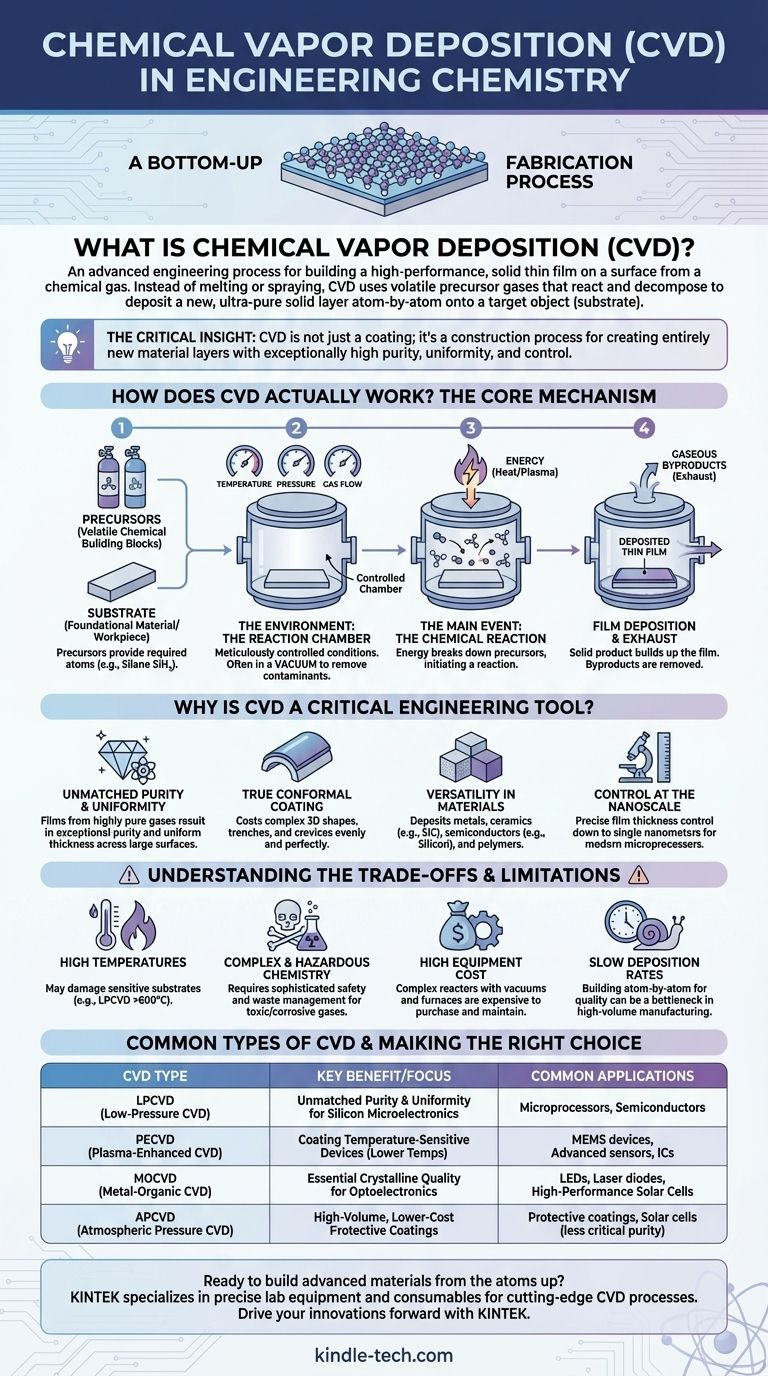

CVDは実際にどのように機能するのか?コアメカニズム

CVDを理解するには、制御されたチャンバー内で起こる正確な多段階プロセスを視覚化する必要があります。各ステップが最終膜の品質にとって重要です。

主要な構成要素:前駆体と基板

プロセスは2つの主要なコンポーネントから始まります。基板は、新しい層を受け取る基礎となる材料または加工物です。

前駆体は化学的な構成要素です。これらは、最終膜に必要な原子を含んでいるため特別に選択された揮発性のガスです(例:シランガス(SiH₄)は純粋なシリコンを堆積させるための前駆体です)。

環境:反応チャンバー

このプロセス全体は密閉された反応チャンバー内で行われます。内部の条件、主に温度、圧力、ガス流量は、細心の注意を払って制御されます。

多くのCVDプロセスでは、空気を排出することで真空が作られます。これにより汚染物質が除去され、前駆体ガス分子が基板へ到達する明確な経路が確保され、高純度膜を作成するための重要な要素となります。

メインイベント:化学反応

エネルギー、通常は高温の形でチャンバー内に導入されます。このエネルギーが前駆体ガスを分解し、化学反応を開始させます。

この反応の固体生成物が加熱された基板上に堆積し、目的の薄膜が徐々に構築されます。反応の気体副生成物はその後、排気としてチャンバーから排出されます。

CVDが重要な工学ツールである理由

CVDがハイテク製造業でこれほど普及している理由は、電気めっきや物理的スパッタリングなどの従来の工法では達成が困難または不可能な利点を提供するためです。

比類のない純度と均一性

膜が非常に純粋なガスから構築されるため、結果として得られる固体層も例外的に純粋になります。ガスの堆積という性質により、膜はシリコンウェハのような大きな表面上でも厚さが信じられないほど均一になります。

真のコンフォーマルコーティング

CVDは、複雑な三次元形状を均一にコーティングするのに優れています。微細な塵が複雑な彫刻のあらゆる輪郭に完璧に付着する様子を想像してください。CVDも同様に機能し、マイクロチップの溝や隙間にも均一にコーティングされることを保証します。これはコンフォーマルコーティングとして知られています。

材料の多様性

この技術は驚くほど多用途です。エンジニアはCVDを使用して、超高純度の金属、炭化ケイ素のような耐久性のあるセラミックス、シリコンのような半導体、さらには先進的なポリマーを含む幅広い材料を堆積させることができます。

ナノスケールでの制御

プロセスは非常に正確であり、膜厚を単一ナノメートルレベルまで制御できます。このレベルの制御は、現代のマイクロプロセッサコンポーネントを製造する上で絶対に不可欠です。

トレードオフと限界の理解

CVDは強力ですが、万能の解決策ではありません。その適用には、エンジニアが管理しなければならない重大な技術的課題とトレードオフが伴います。

高温が問題となる場合がある

LPCVDのような多くの一般的なCVDプロセスでは、極めて高い温度(しばしば600℃超)が必要です。この激しい熱は、特定の電子部品やプラスチックを含むデリケートな基板を損傷または変形させる可能性があります。

複雑で危険な化学物質

前駆体ガスは、しばしば高い毒性、引火性、または腐食性を持っています。これには、洗練された安全システム、特別な取り扱い手順、および有害な廃棄副生成物の慎重な管理が必要となります。

高価な装置

CVDリアクターは複雑な精密機器です。真空システム、高温炉、および複雑なガスハンドリングの必要性により、装置の購入と維持には費用がかかります。

堆積速度が遅くなる場合がある

高い品質を達成するために原子レベルで膜を構築することは、時間がかかるプロセスになる可能性があります。これは精度を保証しますが、大量生産のシナリオではボトルネックになる可能性があります。

一般的なCVDの種類

特定の限界を克服するために、エンジニアはコアとなるCVDプロセスにいくつかのバリエーションを開発してきました。

LPCVD(低圧CVD)

これは半導体産業の主力技術です。非常に低い圧力で動作させることにより、望ましくない気相反応を減らし、堆積膜の純度と均一性を向上させます。通常、高温が必要です。

PECVD(プラズマ強化CVD)

PECVDは、熱だけに頼るのではなく、電気プラズマを使用して前駆体ガスを活性化させます。これにより、より低温での堆積が可能になり、すでに部分的に作製された集積回路のような温度に敏感な材料のコーティングに理想的です。

MOCVD(有機金属CVD)

この特殊な技術は、有機金属化合物を前駆体として使用します。MOCVDは、高品質で複雑な結晶性膜を作成するために不可欠であり、高輝度LED、レーザー、高性能太陽電池の製造における主要なプロセスです。

目的に合った適切な選択

正しいCVD法を選択することは、材料の要件、基板の限界、および目的の結果に完全に依存します。

- シリコンベースのマイクロエレクトロニクスにおいて、比類のない純度と均一性を最優先する場合: LPCVDが確立された業界標準です。

- 温度に敏感な電子デバイスやポリマーをコーティングすることを最優先する場合: 基板の損傷を避けるためにはPECVDが不可欠な解決策となります。

- LEDやレーザーダイオードのような先端的なオプトエレクトロニクスを製造することを最優先する場合: MOCVDは高性能に必要な結晶品質を提供します。

- 究極の純度が二の次で、大量生産向けの低コストな保護コーティングを最優先する場合: 常圧CVD(APCVD)のようなよりシンプルな方法が実用的かもしれません。

これらの基本原理を理解することで、原子レベルから先端材料を設計・構築することを可能にするCVDを基礎的なツールとして評価できるようになります。

要約表:

| 特徴 | 主な利点 | 一般的な用途 |

|---|---|---|

| 比類のない純度 | ガス前駆体から高性能な固体層を作成する。 | マイクロプロセッサ、半導体 |

| コンフォーマルコーティング | 複雑な3D形状や溝を均一にコーティングする。 | MEMSデバイス、先端センサー |

| 材料の多様性 | 金属、セラミックス、ポリマーを堆積させる。 | 保護コーティング、太陽電池 |

| ナノスケールでの制御 | ナノメートル単位での正確な膜厚制御を可能にする。 | LED、レーザーダイオード、オプトエレクトロニクス |

原子レベルから先端材料を構築する準備はできましたか?

KINTEKは、最先端のCVDプロセスに必要な正確な実験装置と消耗品を提供することに特化しています。新しい半導体、高性能LED、または耐久性のある保護コーティングを開発しているかどうかにかかわらず、当社のソリューションは、成功に不可欠な純度、均一性、制御性の達成を支援します。

当社の専門家に今すぐお問い合わせいただき、お客様の研究室の特定のCVDニーズをどのようにサポートし、イノベーションを前進させられるかをご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉