本質的に、化学気相成長(CVD)は、ガスから表面に高性能な固体薄膜を生成するプロセスです。単に材料を移動させる物理的な方法とは異なり、CVDは基板表面での化学反応を利用して新しい層を「成長」させます。これにより、膜の純度、厚さ、構造を非常に高い精度で制御できるため、半導体、光学部品、および先進コーティングの製造における基盤技術となっています。

覚えておくべき本質的な違いは、CVDが表面での化学反応を通じて膜を構築するのに対し、その対となる物理気相成長(PVD)は蒸着などの物理的な手段を用いて膜を堆積させる点です。この区別が、各方法が異なる用途で選択される理由を理解する鍵となります。

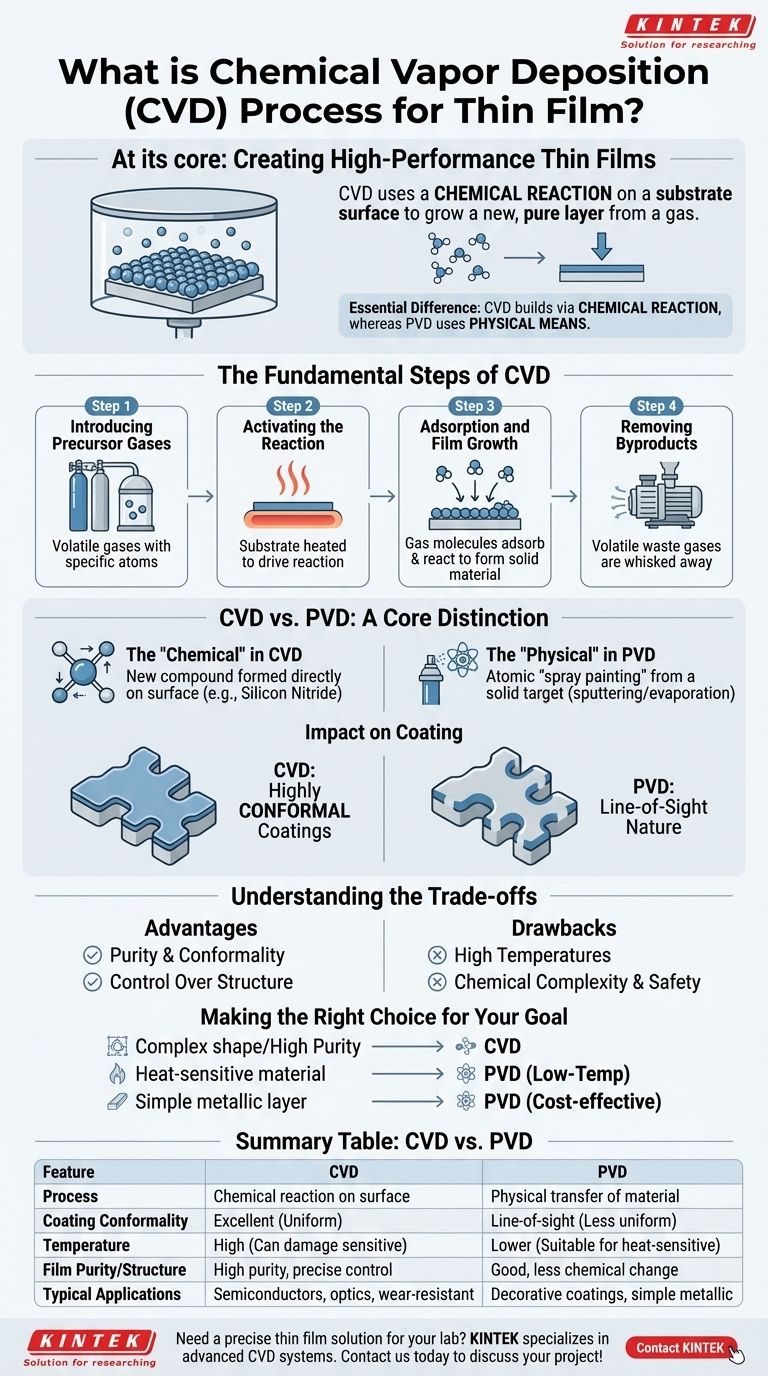

CVDの基本的なステップ

CVDを理解するには、それを制御されたチャンバー内で発生する精密な原子スケールの構築プロセスとして視覚化するのが最善です。

ステップ1:前駆体ガスの導入

プロセスは、揮発性の前駆体ガスを反応チャンバーに導入することから始まります。これらのガスには、最終的に薄膜を形成する特定の原子(シリコン、炭素、チタンなど)が含まれています。

ステップ2:反応の活性化

コーティングされる材料である基板は、正確な温度に加熱されます。この熱は、前駆体ガスが表面に接触したときに化学反応を促進するために必要なエネルギーを提供します。

ステップ3:吸着と膜の成長

ガス分子は熱い基板に着地し、吸着、つまり付着します。表面の熱エネルギーが前駆体分子を分解し、化学反応を引き起こして目的の固体材料を基板上に直接堆積させます。

ステップ4:副生成物の除去

この化学反応は揮発性の副生成物も生成します。これらは単なる排ガスであり、真空システムによって除去され、純粋な固体薄膜のみが残ります。このプロセスが繰り返され、原子層が一つずつ積み重なって膜が形成されます。

CVD vs. PVD:核となる違い

CVDとPVDはどちらも薄膜を生成しますが、その根本的な原理は、能力と結果に大きな違いをもたらします。

化学気相成長の「化学」

CVDの決定的な特徴は、化学的変換です。基板上に堆積される材料は、多くの場合、表面で直接形成される新しい化合物です。これが、CVDがシリコンナイトライドや炭化チタンなどの材料を構成ガスから生成するために不可欠である理由です。

物理気相成長の「物理」

スパッタリングや蒸着などのPVD法は、原子レベルの「スプレー塗装」のように機能します。固体源材料(「ターゲット」)がエネルギーで衝撃され、原子が放出されて真空を通過し、物理的に基板をコーティングします。このプロセス中に材料自体の化学的同一性は変化しません。

最終コーティングへの影響

CVDプロセスは、加熱された表面のあらゆる場所で発生する化学反応によって駆動されるため、非常にコンフォーマルなコーティングを生成します。これは、複雑な3次元形状を均一に覆うことができることを意味し、ほとんどのPVDプロセスの「見通し線」的な性質に比べて大きな利点です。

トレードオフの理解

すべての状況に完璧な単一の堆積方法はありません。CVDと他の技術の選択には明確なトレードオフが伴います。

利点:純度とコンフォーマリティ

CVDは、非常に純粋で緻密、かつ均一な膜を生成できます。複雑な形状を均一にコーティングする能力は、部品が複雑なトポグラフィーを持つマイクロエレクトロニクスにおいて非常に重要です。

利点:構造の制御

温度、圧力、ガス組成を慎重に制御することで、CVDは膜の結晶構造と、硬度や電気伝導度などの特性を精密に設計することを可能にします。

欠点:高温

従来のCVDの主な制限は、反応を促進するために必要な高温です。この熱は、プラスチックや既存の低融点材料を持つ電子デバイスなど、熱に弱い基板を損傷する可能性があります。

欠点:化学的複雑さと安全性

CVDで使用される前駆体ガスは、非常に毒性が高く、腐食性または可燃性である可能性があり、複雑で高価な安全および取り扱いシステムが必要です。このため、プロセスはPVDの代替品よりもコストが高くなることがよくあります。

目標に合った適切な選択をする

理想的な堆積方法は、目的の膜特性と基板の性質によって完全に決まります。

- 複雑な形状に高純度で均一なコーティングを施すことが主な目的の場合:CVDは、その優れたコンフォーマリティと生成される膜の品質により、多くの場合、優れた選択肢となります。

- 熱に弱い材料をコーティングすることが主な目的の場合:基板の損傷を避けるために、スパッタリングのような低温PVDプロセスがほぼ常に必要な代替手段となります。

- 平らな表面に単純な金属層を堆積させることが主な目的の場合:PVDは、CVDの化学的複雑さなしに、より速く、より費用対効果の高いソリューションを提供できることがよくあります。

最終的に、化学反応と物理的転送の根本的な違いを理解することが、材料工学の課題に適切なツールを選択するための鍵となります。

要約表:

| 特徴 | 化学気相成長(CVD) | 物理気相成長(PVD) |

|---|---|---|

| プロセス | 基板表面での化学反応 | 材料の物理的転送(例:スパッタリング) |

| コーティングのコンフォーマリティ | 優れている(複雑な形状に均一) | 見通し線(3D表面では均一性が低い) |

| 温度 | 高い(敏感な基板を損傷する可能性あり) | 低い(熱に弱い材料に適している) |

| 膜の純度/構造 | 高純度、精密な結晶制御 | 良好だが、化学的変換は少ない |

| 典型的な用途 | 半導体、光学部品、耐摩耗性コーティング | 装飾コーティング、単純な金属層 |

研究室向けに精密な薄膜ソリューションが必要ですか? KINTEKは、実験装置と消耗品を専門とし、半導体、光学部品、研究開発向けに高純度でコンフォーマルなコーティングを提供する先進的なCVDシステムで、実験室のニーズに応えています。お客様の特定の基板と用途に合った適切な堆積方法を選択できるよう、当社の専門家がお手伝いいたします。今すぐお問い合わせください。プロジェクトについて話し合い、材料工学の能力を高めましょう!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉