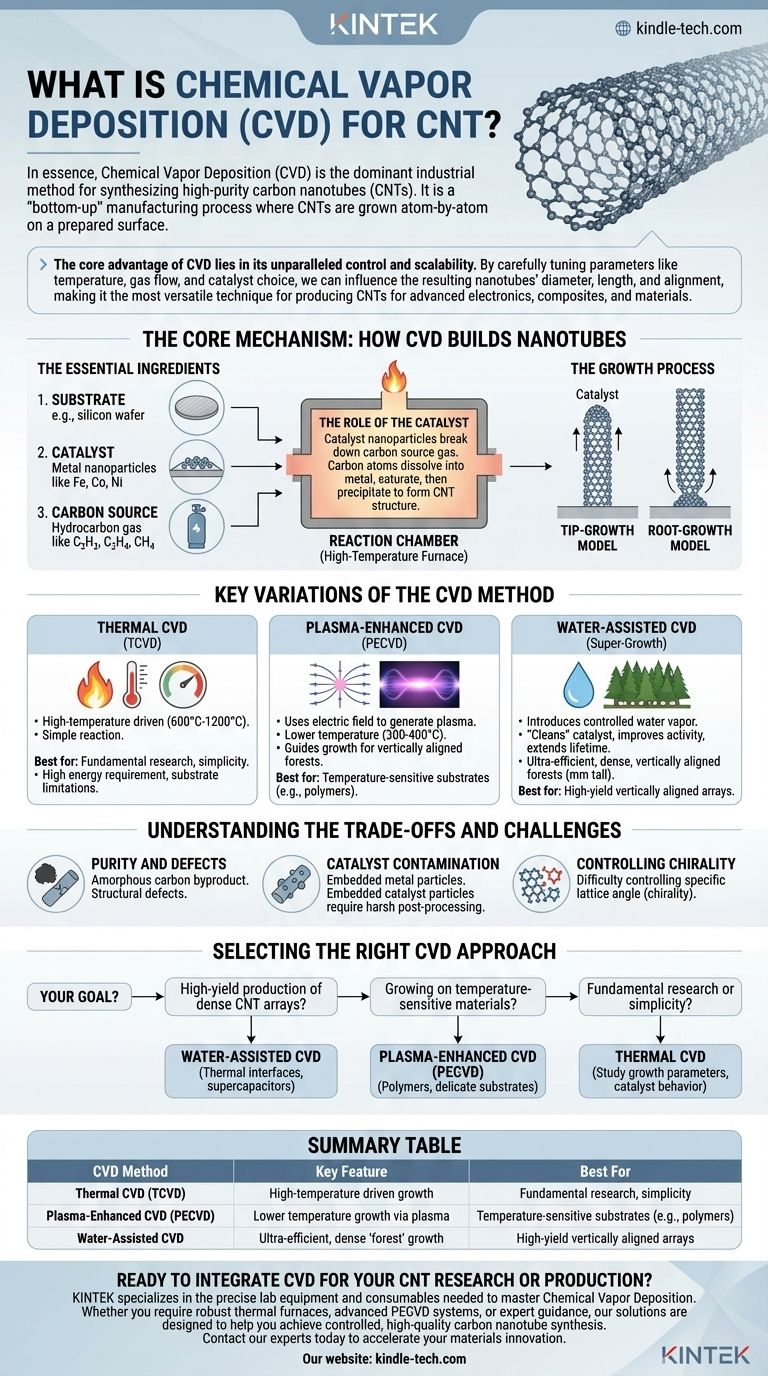

本質的に、化学気相成長法(CVD)は、高純度カーボンナノチューブ(CNT)を合成するための主要な工業的手法です。 これは、「ボトムアップ」製造プロセスであり、CNTは準備された表面上で原子ごとに成長します。これは、炭素含有ガスを高温炉に導入することによって達成され、そこで金属触媒がガス分子を分解し、炭素をナノチューブの円筒形構造に再構築します。

CVDの核となる利点は、その比類ない制御性と拡張性にあります。温度、ガス流量、触媒の選択などのパラメータを注意深く調整することで、得られるナノチューブの直径、長さ、配向に影響を与えることができ、高度なエレクトロニクス、複合材料、および材料用のCNTを製造するための最も汎用性の高い技術となっています。

核となるメカニズム:CVDがナノチューブを構築する方法

CNTの化学気相成長法は、反応チャンバー(通常は石英管炉)内の3つの必須コンポーネントの正確な相互作用に依存しています。

必須の要素

このプロセスには、基本的に3つのものが必要です。

- 基板。CNTが成長する基材(例:シリコンウェーハ)。

- 触媒。通常、基板上に堆積された金属ナノ粒子(鉄、コバルト、ニッケルなど)の薄層。

- 炭素源。分解されて炭素原子を供給する炭化水素ガス(アセチレン、エチレン、メタンなど)。

触媒の役割

触媒ナノ粒子は、ナノチューブが成長する「種」です。高温では、これらの微細な金属粒子が活性化し、それらの上を流れる炭素源ガス分子を分解します。

その後、炭素原子は金属ナノ粒子に溶解して飽和します。ナノ粒子がこれ以上炭素を保持できなくなると、炭素は安定した組織化された構造で析出し始め、チューブに丸まるグラフェンシートの六角形格子を形成します。

成長プロセス

チューブが触媒から出現する方法を説明する2つの主要なモデルがあります。それは、先端成長モデルと根元成長モデルです。

先端成長では、触媒粒子が基板から離れて、成長するナノチューブの先端を移動します。根元成長では、触媒は基板に固定されたままであり、ナノチューブはそこから上方に押し出されます。具体的な結果は、触媒と基板間の接着に依存します。

CVD法の主なバリエーション

CVDという用語には、それぞれ異なる目標に最適化されたいくつかの特殊な技術が含まれます。

熱CVD(TCVD)

これは最も単純な形態です。反応は純粋に高温によって駆動され、通常600°Cから1200°Cの範囲です。その単純さは基礎研究に優れていますが、高いエネルギー要件は使用できる基板の種類を制限する可能性があります。

プラズマCVD(PECVD)

PECVDは、電界を使用してチャンバー内にプラズマ(イオン化ガス)を生成します。このプラズマは、炭素源ガス分子をはるかに効率的に分解するのに役立ち、プロセスを大幅に低い温度(200〜400°Cまで)で実行できるようにします。

PECVDの主要な利点は、電界がCNTの成長を誘導できることであり、高度に組織化された垂直配向ナノチューブフォレストをもたらします。

水アシストCVD

「超成長」CVDとしても知られるこの非常に効果的な技術は、非常に少量で制御された水蒸気を反応チャンバーに導入します。水は、アモルファス炭素の蓄積を選択的に除去する弱い酸化剤として機能します。

このプロセスは触媒粒子を「洗浄」し、その活性を劇的に改善し、寿命を延ばします。その結果、数ミリメートルにもなる信じられないほど高密度で垂直配向のCNTフォレストの超効率的な成長が得られます。

トレードオフと課題の理解

CVDは強力ですが、その限界を理解することが不可欠です。

純度と欠陥

このプロセスは、ナノチューブを覆い、その特性を低下させるアモルファス炭素などの不要な副産物を生成する可能性があります。高温成長は、ナノチューブ壁に構造的欠陥を導入し、その機械的強度と電気伝導度に影響を与える可能性もあります。

触媒汚染

成長後、金属触媒粒子はCNT(先端または根元)に埋め込まれたままになります。多くの用途、特にエレクトロニクスや生物学では、これらの不純物を、酸洗浄などの過酷な後処理ステップで除去する必要がありますが、これはナノチューブを損傷する可能性があります。

キラリティーの制御

CNT合成における最大の課題は、キラリティー、つまり炭素格子の特定の角度を制御することです。この特性は、CNTが金属のように振る舞うか、半導体のように振る舞うかを決定します。現在まで、CVD法でキラリティーを正確かつスケーラブルに制御できるものはなく、成長したサンプルは常に種類の混合物です。

適切なCVDアプローチの選択

CVD方法の選択は、最終目標に直接結びつける必要があります。

- 高収率で高密度CNTアレイの生産が主な焦点である場合: 水アシストCVDは、熱界面やスーパーキャパシタなどの用途向けに垂直配向の「フォレスト」を作成するための主要な方法です。

- 温度に敏感な材料上での成長が主な焦点である場合: プラズマCVD(PECVD)は、大幅に低い温度で動作するため、ポリマーやその他のデリケートな基板上での成長を可能にするため、最良の選択です。

- 基礎研究または単純さが主な焦点である場合: 熱CVDは、成長パラメータと触媒挙動を研究するための単純で費用対効果の高いプラットフォームを提供します。

その核となるコンポーネントの相互作用を習得することで、CVDは次世代の材料やデバイス向けにカーボンナノチューブを設計するための最も強力なプラットフォームを提供します。

まとめ表:

| CVD法 | 主な特徴 | 最適な用途 |

|---|---|---|

| 熱CVD(TCVD) | 高温駆動による成長 | 基礎研究、単純性 |

| プラズマCVD(PECVD) | プラズマによる低温成長 | 温度に敏感な基板(例:ポリマー) |

| 水アシストCVD | 超効率的、高密度「フォレスト」成長 | 高収率の垂直配向アレイ |

CNT研究または生産にCVDを統合する準備はできていますか?

KINTEKは、化学気相成長法を習得するために必要な精密な実験装置と消耗品を専門としています。堅牢な熱炉、デリケートな基板用高度PECVDシステム、または触媒選択に関する専門的なガイダンスが必要な場合でも、当社のソリューションは、制御された高品質のカーボンナノチューブ合成を達成できるよう設計されています。

今すぐ当社の専門家にお問い合わせください。お客様の特定のラボニーズをどのようにサポートし、材料革新を加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置