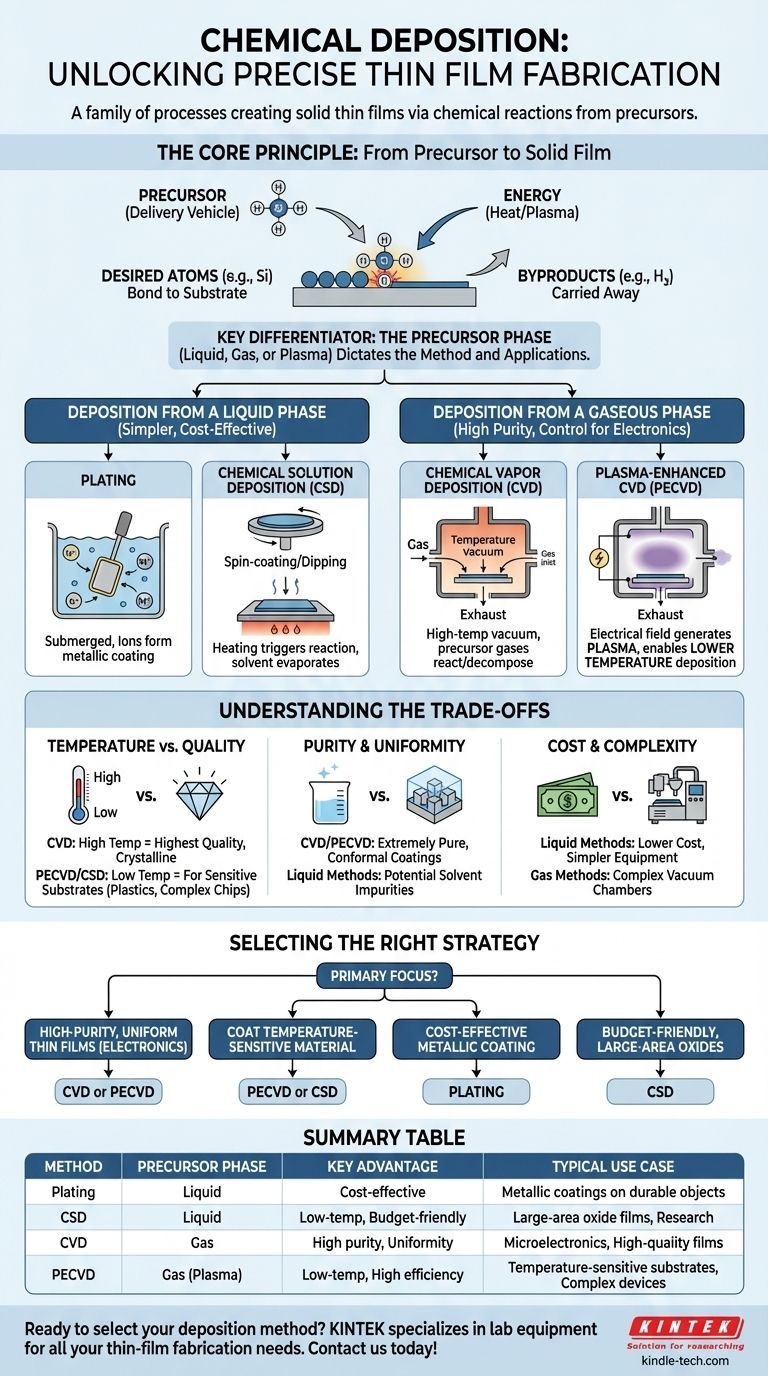

簡単に言えば、化学堆積とは、化学反応を開始させることで、表面(基板として知られる)に固体薄膜を形成するために使用されるプロセス群です。単に材料をスプレーしたり溶かしたりするのではなく、これらの方法は、基板上で反応して目的の材料を構築する化学的な「前駆体」を使用し、多くの場合、原子の層を一つずつ積み重ねていきます。これにより、膜の厚さ、純度、特性を精密に制御することができます。

最も重要な概念は、様々な化学堆積技術の主な違いが、使用される化学前駆体の物理的状態、つまり相にあるということです。液体、気体、または活性化された気体(プラズマ)のいずれから始めるかによって、方法全体とその応用が決まります。

核心原理:前駆体から固体膜へ

化学堆積を理解するためには、まず前駆体の役割を理解する必要があります。それは、これらすべての方法を結びつける基本的な概念です。

前駆体とは?

前駆体とは、堆積させたい原子を含む化学化合物ですが、揮発性または可溶性の形態で存在します。目的の原子を運ぶ「輸送手段」と考えてください。

例えば、純粋なシリコン(Si)の膜を堆積させる場合、固体のシリコンブロックは使用しません。代わりに、シラン(SiH₄)のような前駆体ガスを使用するかもしれません。これは、シリコン原子を容易に輸送および反応させることができる形態で運びます。

化学反応の役割

堆積プロセスは物理的なものではなく、本質的に化学的です。エネルギー(通常は熱またはプラズマの形)が、基板表面の前駆体に供給されます。

このエネルギーが前駆体分子の化学結合を破壊します。目的の原子(シリコンなど)が基板に結合し、不要な副生成物分子(水素ガスなど)は除去されます。

液相からの堆積

これらの方法は、液体溶液に溶解した前駆体から始まります。これらは、気相技術よりもシンプルで安価な場合が多いです。

めっき

めっきは、基板を液体化学浴に浸漬することを含みます。溶液中の化学反応により、目的の材料(例:ニッケル、銅、金)のイオンが、物体の表面に固体金属コーティングを形成します。これは化学堆積の最も古い形態です。

化学溶液堆積(CSD)

CSDでは、前駆体を含む液体溶液が、多くの場合高速で回転させる(スピンコーティング)か、浸漬させることで基板に塗布されます。その後、基板は加熱されます。この加熱プロセスにより溶媒が蒸発し、前駆体を最終的な固体膜に変換する化学反応が引き起こされます。

気相からの堆積

気相法は、現代のエレクトロニクス産業の主力です。これらは、マイクロチップ製造に不可欠な、非常に高い純度と制御を提供します。

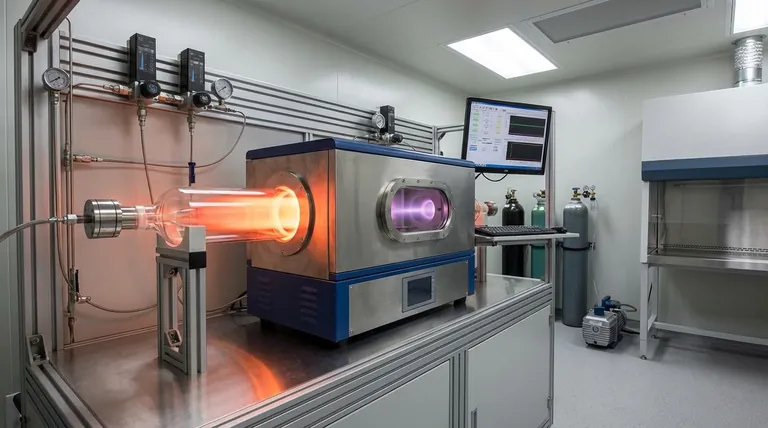

化学気相堆積(CVD)

CVDプロセスでは、前駆体ガスが高温の真空チャンバーに導入されます。これらの高温ガスが基板に接触すると、反応して分解し、非常に純粋で均一な薄膜を残します。

プラズマCVD(PECVD)

PECVDはCVDの重要な進化です。高熱のみに依存するのではなく、この方法は電場を使用してプラズマ(活性化された反応性ガス)を生成します。

プラズマは前駆体ガス分子をはるかに効率的に分解するのに役立ちます。これにより、堆積が著しく低い温度で発生することが可能になり、従来のCVDの強烈な熱に耐えられない層を持つ複雑なデバイスを構築する上で重要です。

トレードオフの理解

単一の方法が普遍的に優れているわけではありません。選択は、堆積される材料、堆積される基板、および最終的な膜の望ましい品質に完全に依存します。

温度 vs. 品質

従来のCVDのような高温プロセスは、多くの場合、最高品質で最も結晶性の高い膜を生成します。しかし、この強烈な熱は多くの基板を損傷したり変形させたりする可能性があります。低温PECVDおよびCSDは、プラスチックや複雑な電子チップのような敏感な材料をコーティングする方法を提供します。

純度と均一性

気相法(CVDおよびPECVD)は、非常に純粋で、最も複雑な3D構造にも均一にコーティングできる膜の作成に優れています。液相法は、溶媒から残った不純物で問題が発生することがあります。

コストと複雑さ

一般に、めっきやCSDのような液相プロセスは、CVDやPECVDに必要な複雑な真空チャンバーよりも安価で、よりシンプルな装置を使用します。これにより、究極の純度が主要な懸念事項ではない大面積コーティングに最適です。

適切な堆積戦略の選択

方法の選択には、技術的ニーズと実用的な制約のバランスを取る必要があります。

- エレクトロニクス向けの高純度で均一な薄膜が主な焦点である場合: 既定の選択肢は化学気相堆積(CVD)またはそのプラズマ強化型(PECVD)になります。

- 温度に敏感な材料をコーティングする必要がある場合: プラズマCVD(PECVD)または化学溶液堆積(CSD)のような液相法は、重要な低温の利点を提供します。

- 耐久性のある物体に費用対効果の高い金属コーティングを施すことが目標である場合: 従来のめっき法は、堅牢で拡張性のあるソリューションを提供します。

- 研究用または予算内で大面積用途向けの新しい酸化物膜を開発している場合: 化学溶液堆積(CSD)は、アクセスしやすく多用途な出発点となります。

前駆体の状態を理解することで、これらの強力な技術を効果的に活用し、材料科学の課題に適したツールを選択できます。

要約表:

| 方法 | 前駆体相 | 主な利点 | 典型的な使用例 |

|---|---|---|---|

| めっき | 液体 | 費用対効果が高い | 耐久性のある物体への金属コーティング |

| 化学溶液堆積(CSD) | 液体 | 低温、予算に優しい | 大面積酸化物膜、研究 |

| 化学気相堆積(CVD) | 気体 | 高純度、均一性 | マイクロエレクトロニクス、高品質膜 |

| プラズマCVD(PECVD) | 気体(プラズマ) | 低温、高効率 | 温度に敏感な基板、複雑なデバイス |

プロジェクトに最適な堆積方法を選びたいですか? KINTEKは、薄膜作製に必要なあらゆる実験装置と消耗品を専門としています。CVD、PECVD、溶液ベースの方法のいずれに取り組んでいる場合でも、当社の専門知識により、正確で高品質な結果を得るための適切なツールが保証されます。今すぐお問い合わせください。お客様の特定の用途についてご相談し、当社のラボの能力をどのように向上させられるかを発見してください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機