本質的に、スパッタリングは表面上に超薄膜を作成するための高度に制御されたプロセスです。これは、真空中でプラズマを生成し、それを利用してターゲットと呼ばれる材料源を爆撃することによって機能します。この高エネルギー衝突により、ターゲットから原子が物理的に叩き出され、それらが移動して基板として知られる近くの物体上に堆積し、極めて純粋で均一なコーティングを形成します。

スパッタリングは基本的に物理気相成長(PVD)技術です。その価値は単にコーティングを適用するだけでなく、広範な材料から例外的に高品質で高密度、密着性の高い薄膜を作成できる点にあり、現代のハイテク製造業の礎となっています。

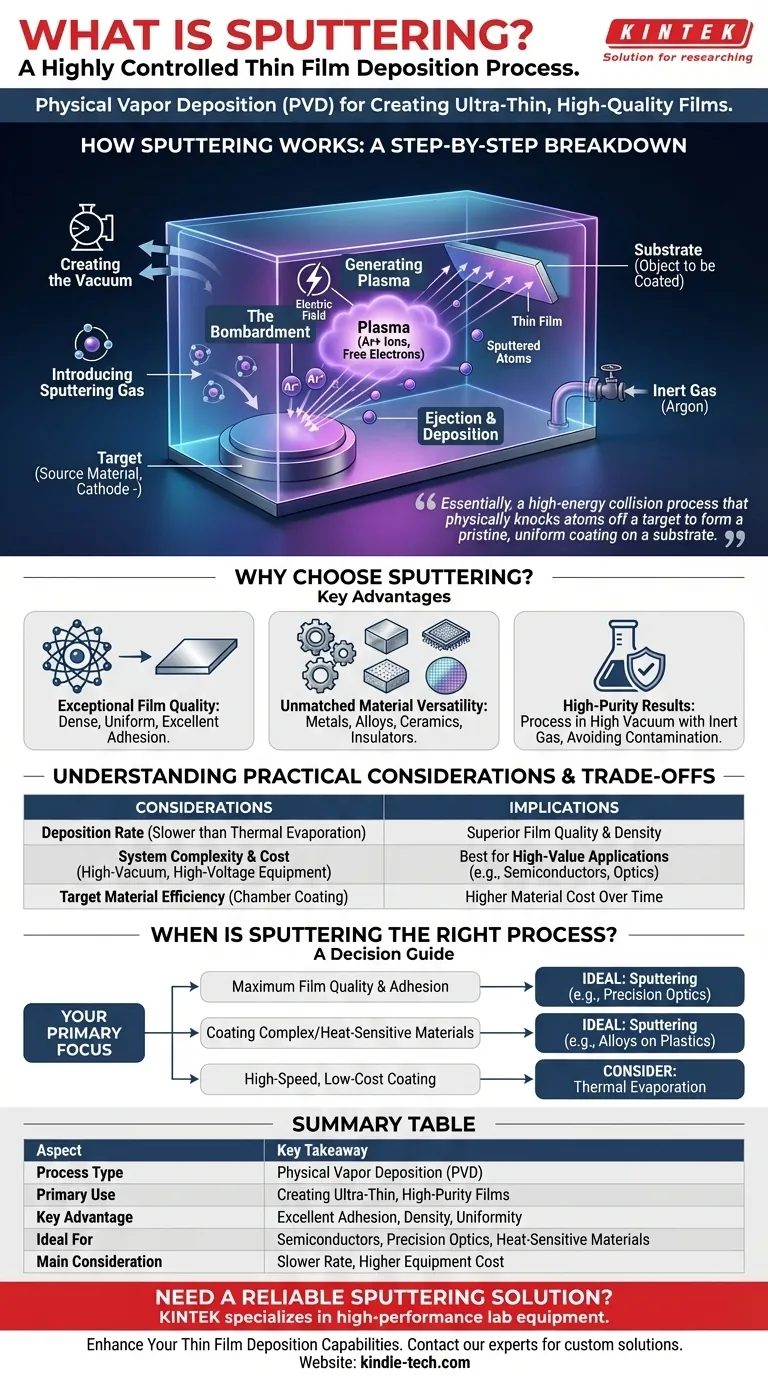

スパッタリングの仕組み:ステップバイステップの内訳

スパッタリングプロセスは密閉された真空チャンバー内で発生し、制御された一連の物理現象に依存します。各ステップは、目的の膜品質を達成するために極めて重要です。

必須コンポーネント

このセットアップは、コーティングする材料(基板)と膜の材料源(ターゲット)を含む真空チャンバーで構成されます。不活性ガス、最も一般的にはアルゴンも必要です。

ステップ1:真空の作成

まず、チャンバー内に深い真空が作成されます。これにより、プロセスを妨害したり、薄膜内に閉じ込められて純度を損なったりする可能性のある空気やその他の汚染物質が除去されます。

ステップ2:スパッタリングガスの導入

アルゴンなどの不活性ガスが少量、制御された量でチャンバーに導入されます。このガスは化学的に反応しませんが、爆撃の媒体として機能します。

ステップ3:プラズマの生成

チャンバー内に高電圧が印加され、強力な電場が生成されます。この電場がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、正のアルゴンイオン(Ar+)と自由電子で構成されるイオン化ガスであるプラズマを作成します。

ステップ4:爆撃

ターゲット材料には負の電荷が与えられ、事実上カソードとして機能します。プラズマ中の正電荷を帯びたアルゴンイオンは、この負電荷を帯びたターゲットに向かって積極的に加速され、高速で衝突します。

ステップ5:放出と堆積

このイオン爆撃による莫大な運動エネルギーにより、ターゲットの表面から個々の原子が叩き出され、すなわち「スパッタ」されます。これらの放出された原子は真空を直線的に移動し、基板に衝突し、一度に原子層ずつ徐々に薄膜を構築していきます。

なぜスパッタリングを選ぶのか?

他の成膜方法も存在しますが、スパッタリングは精度、品質、汎用性における明確な利点から選ばれています。

卓越した膜品質

スパッタリングは、信じられないほど高密度で均一、かつ基板への密着性に優れた膜を生成します。これは、膜性能が極めて重要となる精密光学や半導体製造などの用途で不可欠です。

比類のない材料の汎用性

このプロセスは純粋に物理的であり、化学的または熱的ではありません。これは、金属、合金、セラミックス、その他の絶縁性化合物を含む幅広い材料を、事実上あらゆる種類の基板上に成膜するために使用できることを意味します。

高純度な結果

プロセスが高度な真空下で不活性ガスを使用して行われるため、得られる膜は極めて純粋です。これにより、化学的または熱ベースの成膜方法で発生する可能性のある汚染を回避できます。

実際的な考慮事項の理解

強力ではありますが、スパッタリングは使用に影響を与える特定のトレードオフを伴う技術的なプロセスです。

成膜速度

スパッタリングは、熱蒸着などの他の方法と比較して一般的に遅いプロセスです。トレードオフは明確です。速度と引き換えに、優れた膜品質と密度を得ます。

システムの複雑さとコスト

高真空ポンプ、高電圧電源、プロセスガス制御装置を含む必要な機器は複雑で高価です。これにより、単純なバルクコーティング作業よりも高価値の用途に適しています。

ターゲット材料の効率

プロセスは指向性がありますが、完全ではありません。スパッタリングされたターゲット材料の一部は、必然的に基板ではなくチャンバー壁の内側に付着するため、時間の経過とともに材料の使用効率に影響を与える可能性があります。

スパッタリングが適切なプロセスとなるのはいつか?

成膜技術の選択は、最終的な目的に完全に依存します。

- 主な焦点が最大の膜品質と密着性である場合: スパッタリングは、性能を妥協できない半導体層や精密光学フィルターなどの用途に最適な選択肢です。

- 主な焦点が複雑な材料または熱に弱い材料のコーティングである場合: スパッタリングの低熱性、非化学的な性質は、合金、セラミックス、またはプラスチックなどのデリケートな基板へのコーティングの成膜に最適です。

- 主な焦点が高速かつ低コストのコーティングである場合: 膜の密度と純度がそれほど重要でない用途では、熱蒸着などのより高速で単純な方法の方が経済的な解決策となる可能性があります。

結局のところ、原子スケールで高性能な薄膜を作成する際の正確な制御が必要な場合、スパッタリングは決定的な選択肢となります。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主な用途 | 超薄膜、高純度膜の作成 |

| 主な利点 | 優れた膜の密着性、密度、均一性 |

| 最適用途 | 半導体、精密光学、熱に弱い材料のコーティング |

| 主な考慮事項 | 成膜速度が遅い、装置コストが高い |

研究室向けの信頼できるスパッタリングソリューションをお探しですか?

KINTEKは、精度と信頼性のために設計されたスパッタリングシステムを含む、高性能なラボ機器を専門としています。次世代の半導体を開発している場合でも、高度な光学コーティングを作成している場合でも、デリケートな基板を扱っている場合でも、当社の専門知識により、お客様の研究が要求する優れた膜品質を確実に達成できます。

薄膜成膜能力の向上をお手伝いさせてください。 今すぐ専門家にご連絡いただき、お客様固有の用途についてご相談の上、研究室のニーズに最適なスパッタリングソリューションを見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- スパークプラズマ焼結炉 SPS炉

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 高温用途向け真空熱処理・熱圧焼結炉

よくある質問

- バイオマスガス化の利点は何ですか?廃棄物をクリーンな再生可能エネルギーに変える

- マグネトロンスパッタリング装置とは?先端材料のための精密薄膜成膜

- 金属溶解の段階とは?固体から液体への3段階プロセスをマスターする

- 熱処理は必要ですか?適切なエンジニアリング上の選択をするためのガイド

- 熱分解による廃棄物発電にはどのような種類がありますか?バイオ炭、バイオオイル、合成ガスの生成ガイド

- バイオ炭は作物の収量にどのように影響しますか?土壌の健康と長期的な生産性を最大化するためのガイド

- ディストレートはどのように抽出しますか?高純度カンナビスオイルの段階的ガイド

- 電子ビーム焼入れの用途は何ですか?重要部品の精密焼入れを実現する