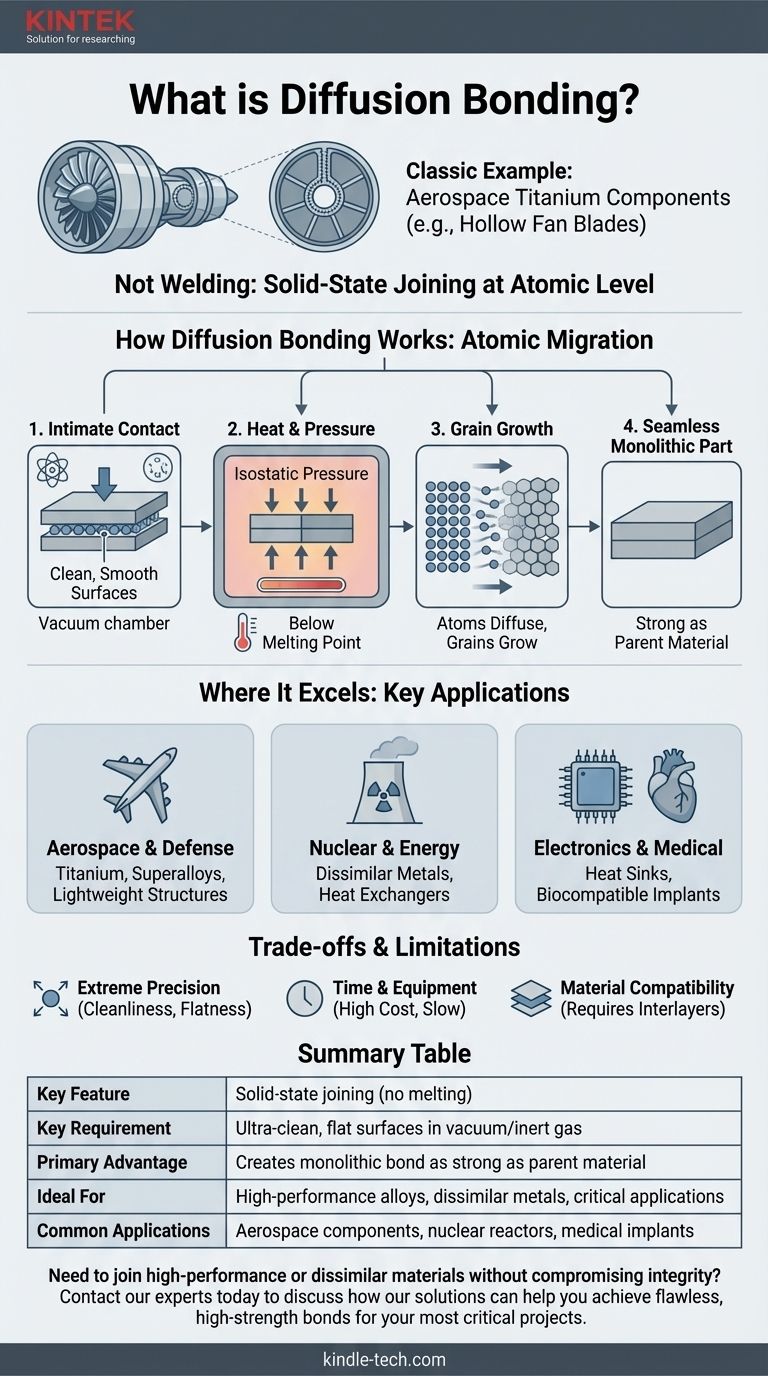

拡散接合の典型的な例は、航空宇宙産業向けの高機能チタン合金部品、例えば多層構造パネルやジェットエンジン用のホローファンブレードの製造です。このプロセスでは、複数のチタンシートを積み重ね、高温(融点よりはるかに低い温度)に加熱し、真空中で強大な圧力を加えることで、各シート表面の原子が相互に混じり合い、単一のモノリシックな部品を形成します。

理解すべき核心的な原則は、拡散接合が溶接ではないということです。これは、材料を原子レベルで融合させる固相接合プロセスであり、多くの場合、母材自体と同じくらい強力なシームレスな結合を生み出します。

拡散接合の実際の仕組み

このプロセスがなぜこれほどユニークなのかを理解するには、微視的なスケールで何が起こるかを見る必要があります。それは意図的で制御された材料の融合です。

原理:原子の移動

拡散接合の核心は、原子が移動、つまり拡散する自然な傾向に依存しています。熱を加えることで、原子は2つの異なる材料間の境界を越えて移動するために必要なエネルギーを得ます。

このプロセスは、2つの密で整然とした人々の群衆が向かい合って立っている状況に似ています。時間が経つにつれて、それぞれの群衆から個人が相手の群衆にさまよい始め、最終的に境界線が曖昧になり、2つのグループが1つに融合します。

ステップ1:密着

このプロセスは、2つの表面が完全に原子レベルで接触していない限り開始できません。これには、肉眼では見えないほど非常にクリーンで滑らかな表面が必要です。

酸化物や油などの汚染物質は、原子が接触して結合するのを妨げるバリアとして機能します。これが、このプロセスが通常真空または不活性ガス環境で行われる理由です。

ステップ2:熱と圧力の印加

熱は、原子が移動可能になるための熱エネルギーを提供します。重要なのは、温度が材料の融点以下に保たれることです。これにより、溶接に見られる溶融と凝固による望ましくない影響(歪みや弱化した領域など)を防ぎます。

同時に、高い等方性圧力(あらゆる方向からの等しい圧力)が加えられます。これにより、2つの表面が押し付けられ、微細な高点(突起)が潰され、それらの間の小さな空隙が閉じられます。

ステップ3:界面を越えた結晶粒成長

数時間にわたって、原子は元の境界を越えて拡散します。材料の結晶構造、つまり結晶粒がこの界面を越えて成長し始めます。

最終的に、元の境界線は完全に消滅します。その結果、視覚的にも機械的にもほとんど検出できない接合部を持つ、単一の連続した材料片が生まれます。

拡散接合が優れている点:主な用途

拡散接合は、部品の故障が許されない、従来の工法では不十分な用途に特化した高コストのプロセスです。

航空宇宙および防衛

これが最も一般的な用途です。航空機の構造、着陸装置部品、軽量で非常に強力な中空タービンブレードのために、チタン合金、超合金、金属基複合材料を接合するために使用されます。

原子力およびエネルギー

異種金属を接合できる能力は重要な利点です。例えば、拡散接合は、原子力炉や高性能熱交換器の部品において、ステンレス鋼と銅を接合することができます。これらの部品では、同じ部分で異なる熱的および構造的特性が要求されます。

電子機器および医療

高出力電子機器では、溶接やはんだ付けによる熱応力なしに、ヒートシンクを半導体デバイスに取り付けるために拡散接合が使用されます。医療分野では、インプラント用のチタンなどの生体適合性金属を接合し、細菌が繁殖しない完璧で隙間のない結合を保証します。

トレードオフの理解

強力である一方で、拡散接合は万能な解決策ではありません。その要求の厳しい性質は、重大な制約を生み出します。

極度の精度が必要

超クリーンで完全に平坦な表面の要件はいくら強調しても足りません。表面処理は細心の注意を要し、複雑であり、全体的なコストの主要な要因となります。準備に失敗すると、接合も失敗します。

時間と設備への投資

これは速いプロセスではありません。接合サイクルは完了までに数時間かかることがよくあります。また、高温で高圧をかけることができるホットアイソスタティックプレス(HIP)や真空炉など、高度に専門化された高価な設備が必要です。

材料の適合性

すべての材料が容易に拡散接合できるわけではありません。このプロセスは、類似の結晶構造と原子特性を持つ材料に最適です。大きく異なる材料を接合するには、多くの場合、2つの材料間の「橋渡し」として機能する適合性のある第三の材料の薄い中間層が必要です。

目標に合った適切な選択をする

拡散接合を選択するには、譲れない要件を明確に理解する必要があります。

- 溶融させずに異種材料を接合することが主な焦点である場合:拡散接合は、特に原子力、電子、エネルギー分野の重要な用途において、比類のない選択肢です。

- 高性能合金で可能な限り強力な接合部を作成することが主な焦点である場合:拡散接合は、母材とほぼ同じ特性を持つ接合部を作成するため、重要な航空宇宙および防衛部品に最適です。

- 一般的な製造において速度とコストが主な焦点である場合:溶接、ろう付け、あるいは機械的締結などのより一般的な接合プロセスが、ほとんどの場合、より実用的で経済的な解決策となるでしょう。

最終的に、拡散接合は、他のいかなる方法でも製造不可能だった部品をエンジニアが作成することを可能にします。

要約表:

| 主要な特徴 | 説明 |

|---|---|

| プロセスタイプ | 固相接合(溶融なし) |

| 主な要件 | 真空/不活性ガス中の超クリーンで平坦な表面 |

| 主な利点 | 母材と同じくらい強力なモノリシックな結合を生成 |

| 理想的な用途 | 高性能合金、異種金属、重要用途 |

| 一般的な用途 | 航空宇宙部品、原子炉、医療用インプラント |

高性能材料や異種材料の完全性を損なうことなく接合する必要がありますか?

拡散接合は、故障が許されない部品を作成するための特殊なソリューションです。KINTEKは、航空宇宙、医療、エネルギー研究室の厳密なニーズに応えるため、この精密なプロセスに必要な高度な設備と消耗品を専門としています。

今すぐ当社の専門家にご連絡ください。当社のソリューションが、最も重要なプロジェクトにおいて完璧で高強度の結合を実現するのにどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

よくある質問

- CuCr50に真空熱間プレスを使用する利点は何ですか?合金製造における優れた密度と純度を実現

- SiC/Al複合材料の脱ガスにおいて、真空と加熱はどのように連携しますか?密度と界面品質の最適化

- MEA統合における精密ホットプレスの主な目的は何ですか?PEM電解槽の性能を最適化する

- SPSは積層造形ですか?粉末ベースのプロセスの主な違いを解明する

- アルミニウム/CNT複合材の真空熱間プレスでは、なぜ高い機械的圧力が要求されるのですか?今日、最大密度を解き放ちましょう。

- ベリリウム銅の拡散接合における実験用ホットプレス炉の役割は何ですか?完璧な接合を実現する

- 真空熱間プレス炉は、(Ti,M)3AlC2固溶体セラミックスの緻密化にどのように貢献しますか?

- ZnS真空熱間プレス中の精密な圧力制御が不可欠なのはなぜですか?ピーク光学透過率と密度を実現