半導体製造において、原子層堆積(ALD)は、原子レベルの精度で、超薄型で非常に均一な材料膜を堆積するためのプロセスです。材料を連続的に堆積する他の方法とは異なり、ALDは自己制限的な化学反応のシーケンスを通じて、一度に1つの原子層ずつ膜を構築します。この綿密な制御こそが、現代の高性能マイクロチップを作成するために不可欠なものとなっています。

ALDの真の価値は、薄膜を作成する能力だけではありません。それは、複雑な3次元ナノスケール構造を完璧にコーティングする比類のない能力にあります。この完璧な「コンフォーマリティ」は、古い堆積方法では解決できない重要な幾何学的問題を解決し、高度なトランジスタのまさにアーキテクチャを可能にします。

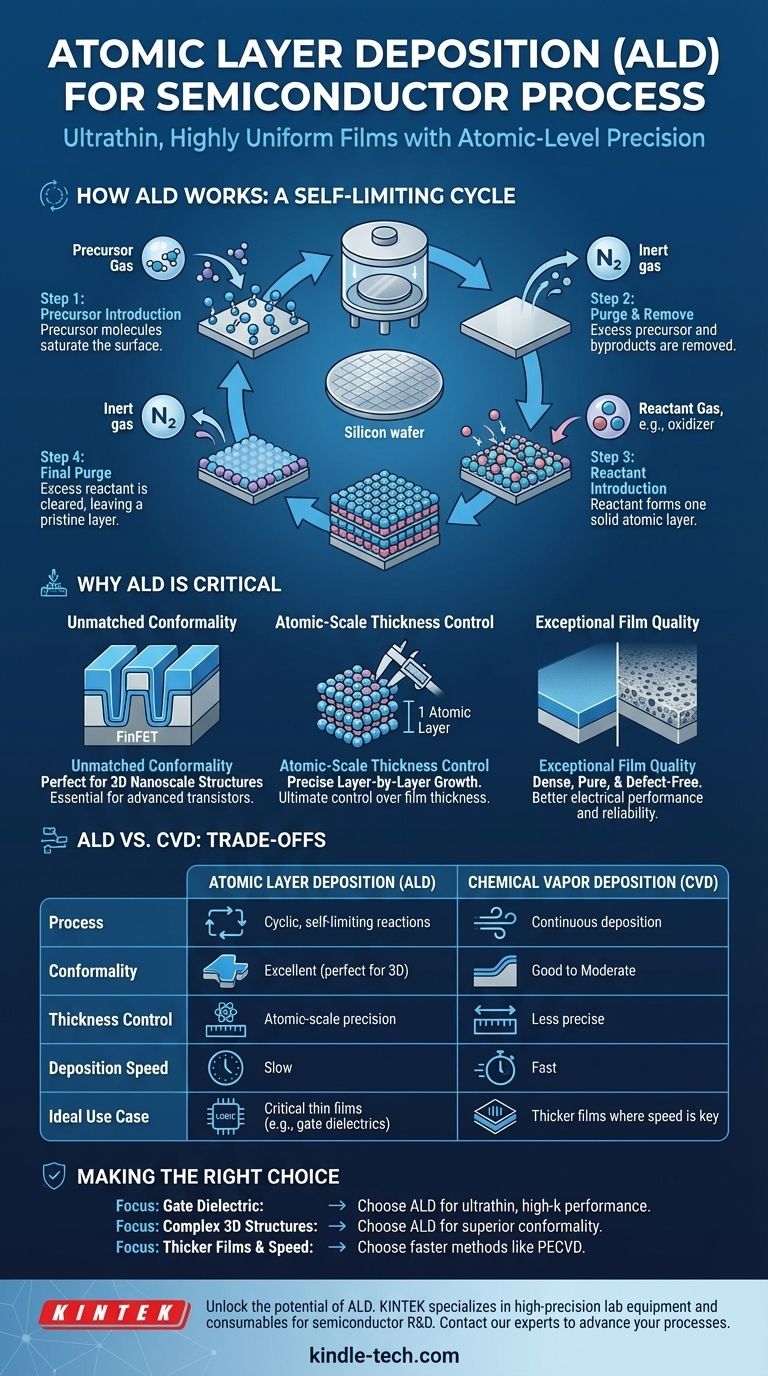

ALDの仕組み:自己制限サイクル

ALDの核心は、膜を構築するために繰り返される4段階のプロセスです。その魔法は「自己制限的」な性質にあり、反応の各ステップはそれ以上進めなくなるまで進行し、各サイクルで正確に1つの原子層が追加されることを保証します。

ステップ1:前駆体パルス

最初の化学元素(前駆体)を含むガスがプロセスチャンバーに導入されます。前駆体分子はシリコンウェーハの表面と反応し、利用可能なすべての結合サイトが占有されるまで結合します。

ステップ2:最初のパージ

表面が飽和すると、余分な前駆体分子と反応副生成物は、窒素やアルゴンなどの不活性ガスを使用してチャンバーから完全に除去されます。このステップは、次の段階での不要な反応を防ぐために不可欠です。

ステップ3:反応物パルス

2番目のガス(反応物、多くの場合、水やオゾンなどの酸化剤)が導入されます。この反応物は、すでに表面に結合している前駆体分子と化学的に反応し、目的の材料の単一の固体原子層を形成します。

ステップ4:最終パージ

最後に、余分な反応ガスと2番目の反応からの副生成物がチャンバーからパージされます。このステップの終了時には、ウェーハには新しい材料のきれいな単一原子層が残され、次のサイクルが開始される準備が整います。

ALDが現代の半導体にとって不可欠な理由

ALDの独自の周期的プロセスは、10nm以下のノードでチップを製造するために不可欠な利点を提供します。

比類のないコンフォーマリティ

コンフォーマリティとは、テクスチャのある表面を均一にコーティングする膜の能力です。ALD反応は表面のあらゆる場所で発生するため、FinFETトランジスタの垂直フィンやDRAMキャパシタの深いトレンチのような信じられないほど複雑な3D構造上に完璧に均一な膜を堆積できます。物理蒸着(PVD)のような他の方法は、見通し線であり、側壁や底部を効果的にコーティングできません。

原子スケールの膜厚制御

各サイクルで単一の予測可能な原子層が堆積されるため、エンジニアは最終的な膜厚を究極的に制御できます。ゲート誘電体のような重要なコンポーネントでは、わずか数ナノメートルしかない場合があり、この精度はデバイスの性能と信頼性にとって譲れないものです。

優れた膜品質

ALDのゆっくりとした系統的な性質により、非常に高密度で純粋、かつピンホールなどの欠陥のない膜が得られます。この高い品質は、低電流リークや高デバイス信頼性など、より優れた電気的性能に直接つながります。

トレードオフの理解:ALD vs. CVD

強力である一方で、ALDはすべての堆積タスクに対する解決策ではありません。考慮すべき主要なトレードオフが1つあります。

主な欠点:堆積速度

ALDは本質的に遅いプロセスです。単一の原子層ごとに4つの別々のステップ(2つの化学パルスと2つの長いパージ)が必要なため、連続的に材料を堆積する化学気相成長(CVD)よりも堆積速度が著しく低くなります。

どちらの方法を選択するか

ALDとCVDの選択は、完璧さと速度の間の古典的なエンジニアリングのトレードオフです。

ALDは、論理チップのハイKゲート誘電体など、絶対的なコンフォーマリティと精度が要求される最も重要で最も薄い層に選択されます。優れた品質は、遅い速度と高いコストを正当化します。

CVDは、スループットがより重要であり、完璧な均一性がそれほど重要ではない、金属配線間の絶縁のための厚い酸化物層の堆積など、より厚い膜に選択されます。

目標に合った適切な選択をする

適切な堆積技術を選択するには、その方法の強みを膜層の特定の要件に合わせる必要があります。

- 高度なトランジスタのゲート誘電体を作成することが主な焦点である場合:ALDは、性能に必要な超薄型、ハイK、ピンホールフリーの層を堆積するための唯一の実行可能な選択肢です。

- FinFETや深いトレンチのような複雑な3D構造をコーティングすることが主な焦点である場合:ALDの優れたコンフォーマリティは、デバイスが正しく機能することを保証するために不可欠です。

- 速度が最優先される比較的厚い絶縁膜または導電膜を堆積することが主な焦点である場合:プラズマ強化CVD(PECVD)のようなより高速な方法は、ほとんどの場合、より経済的で実用的な解決策です。

最終的に、ALDの役割を理解することは、チップ設計者がトランジスタを小型化し、3次元で垂直に構築することを可能にする技術を理解することです。

要約表:

| 特徴 | 原子層堆積(ALD) | 化学気相成長(CVD) |

|---|---|---|

| プロセス | 周期的、自己制限反応 | 連続堆積 |

| コンフォーマリティ | 優れている(3D構造に最適) | 良好から中程度 |

| 膜厚制御 | 原子スケールの精度 | 精度が低い |

| 堆積速度 | 遅い | 速い |

| 理想的な使用例 | 重要な薄膜(例:ゲート誘電体) | 速度が重要な厚い膜 |

研究室で原子層堆積の可能性を解き放ちましょう。KINTEKは、半導体研究開発向けの高精度実験装置と消耗品の提供を専門としています。次世代トランジスタの開発に取り組んでいる場合でも、薄膜堆積のための信頼性の高いツールが必要な場合でも、当社の専門知識は、お客様の作業に必要な精度と性能を確実に達成します。今すぐ専門家にお問い合わせください。当社のソリューションがお客様の半導体プロセスをどのように前進させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- 電気化学用途向け回転白金ディスク電極

- 高性能実験室用凍結乾燥機