あらゆるスパッタリングプロセスにおいて、ターゲットとは、薄膜コーティングを形成するために蒸発される固体源材料です。これは、堆積プロセス全体の出発点となります。スパッタリング中、金属、合金、セラミックなどの目的のコーティング材料の塊が真空チャンバー内に置かれ、高エネルギーイオンで衝撃を受けることで、その表面から原子が物理的に叩き出されます。

スパッタリングターゲットは単なる受動的な材料の塊ではありません。それは能動的な陰極として機能し、最終的な膜の化学組成を決定する決定的な源となります。ターゲットの純度、組成、品質が、結果として得られるコーティングの特性と性能を直接左右します。

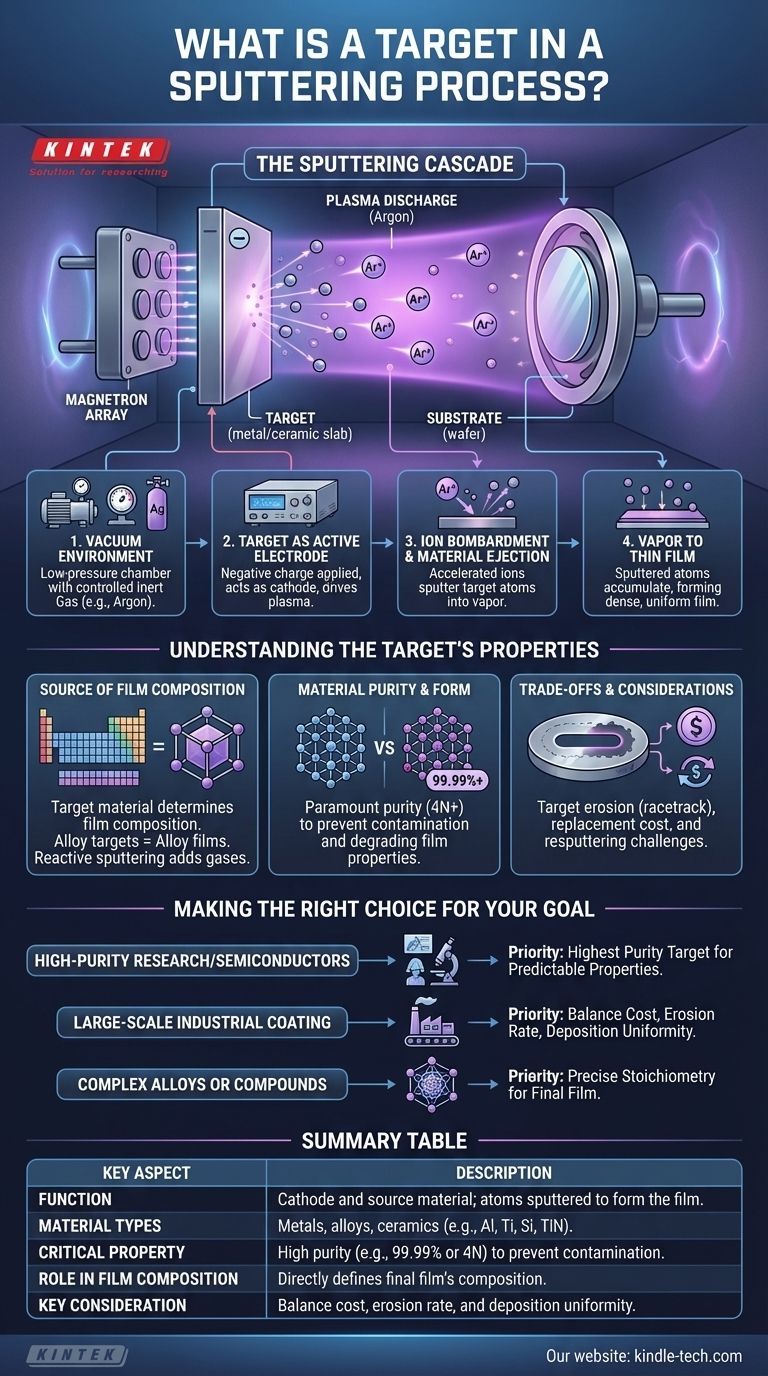

スパッタリングカスケードにおけるターゲットの役割

ターゲットを理解するには、スパッタリングプロセスを定義する一連のイベントにおけるその中心的な役割を理解する必要があります。そこから薄膜が生成されます。

真空環境

プロセス全体は高真空チャンバー内で行われ、通常はアルゴンのような不活性ガスが少量、制御された量で再充填されます。この低圧環境は、汚染を防ぎ、スパッタされた原子がターゲットから基板へ自由に移動できるようにするために不可欠です。

能動電極としてのターゲット

高出力の負のDCまたはRF電荷がターゲットに直接印加され、ターゲットが陰極として機能します。この負電位はプロセスを駆動するエンジンであり、アルゴンガス中に輝くプラズマ放電を生成します。

イオン衝撃と材料の放出

プラズマは電子と正に帯電したアルゴンイオンの混合物で構成されています。これらの正のアルゴンイオンは強い電界によって加速され、高速で負に帯電したターゲットに向かって引き寄せられます。

衝突すると、アルゴンイオンの運動エネルギーがターゲット表面の原子に伝達されます。エネルギーが十分であれば、ターゲット材料から原子を叩き出したり、「スパッタリング」したりして、真空チャンバー内に放出します。

蒸気から薄膜へ

これらのスパッタされた原子はチャンバー内を移動し、基板(シリコンウェーハ、ガラスパネル、医療用インプラントなど)の表面に付着します。それらが蓄積するにつれて、核生成し、緻密で均一な、密着性の高い薄膜へと成長します。この膜の厚さは、堆積時間とターゲットに印加される電力によって正確に制御されます。

ターゲットの特性を理解する

ターゲットはスパッタリングにおいて最も重要な消耗品です。その特性が最終的な膜に何が可能かを決定します。

膜の組成の源

スパッタリングの最も単純なルールは、ターゲットの組成が膜の組成を決定するというものです。アルミニウムターゲットをスパッタリングすると、アルミニウム膜が得られます。特定の合金が必要な場合は、同じ合金で作られたターゲットを使用する必要があります。

この原理は反応性スパッタリングでも使用されます。この場合、金属ターゲット(チタンなど)が反応性ガス(窒素など)の存在下でスパッタリングされ、基板上に化合物膜(窒化チタン)が形成されます。

材料の純度と形態

ターゲットは、シリコン、チタン、クロムなどの純粋な元素から、複雑な合金やセラミック化合物まで、幅広い材料から製造されます。

ターゲットの純度は最重要です。ターゲット材料に含まれる不純物や汚染物質は、成長中の膜に転移し、電気的、光学的、または機械的特性を損なう可能性があります。このため、ターゲットはしばしば99.99%(「4N」)以上の純度で指定されます。

主要なトレードオフと考慮事項

強力である一方で、スパッタリングプロセスとその使用するターゲットには、管理しなければならない実用的な限界があります。

ターゲットの浸食と均一性

イオン衝撃は、ターゲット表面全体で完全に均一であるとは限りません。「レーストラック」パターンに集中する傾向があり、ターゲットが不均一に浸食されます。これは時間の経過とともにコーティングの均一性に影響を与える可能性があり、マグネトロンスパッタリングシステムがこの浸食を均一にするために可動磁石を使用する理由です。

交換頻度とコスト

ターゲットは消耗品です。他の堆積源と比較して交換頻度は比較的低いものの、最終的には摩耗して交換する必要があります。貴金属や希少材料で作られた高純度ターゲットは、特に大量生産において、かなりの運用コストとなる可能性があります。

「再スパッタリング」の課題

「再スパッタリング」は、プラズマ中の高エネルギー粒子が基板自体に衝突し、すでに堆積した原子を叩き落とすときに発生します。これにより、正味の堆積速度が低下し、膜の最終的な特性が変化する可能性があります。この効果を最小限に抑えるために、プロセスパラメータを慎重に調整する必要があります。

目標に合った適切な選択をする

ターゲットの選択と管理は、最終目標によって決まります。

- 高純度研究または半導体が主な焦点である場合:最優先事項は、膜の特性が予測可能で汚染がないことを保証するために、入手可能な最高純度のターゲットを調達することです。

- 大規模な工業用コーティングが主な焦点である場合:スループットと部品あたりのコストを最適化するために、ターゲットコストと寿命(浸食速度)および堆積速度のバランスを取る必要があります。

- 複雑な合金や化合物の堆積が主な焦点である場合:スパッタリングは理想的ですが、最終的な膜に必要な正確な化学量論を持つターゲットを確保する必要があります。これは直接転移されるためです。

最終的に、ターゲットが薄膜の起源であると理解することが、スパッタリングが提供する精密な制御を習得するための第一歩となります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 機能 | 陰極および源材料として機能し、その表面から原子がスパッタリングされて膜を形成します。 |

| 材料の種類 | 金属、合金、セラミック(例:アルミニウム、チタン、シリコン、窒化チタン)。 |

| 重要な特性 | 膜の汚染を防ぐための高純度(例:99.99%または4N)。 |

| 膜組成における役割 | ターゲットの化学組成が最終的な膜の組成を直接定義します。 |

| 重要な考慮事項 | アプリケーションにおけるコスト、浸食速度、堆積均一性のバランス。 |

精密で高品質な薄膜を実現する準備はできていますか?適切なスパッタリングターゲットは、ラボの成功に不可欠です。KINTEKでは、お客様の研究または生産ニーズに合わせたスパッタリングターゲットを含む、高純度ラボ機器と消耗品の提供を専門としています。半導体、工業用コーティング、または先進材料研究のいずれにおいても、当社の専門知識により、優れた膜特性と性能のための最適な材料を確実に入手できます。今すぐお問い合わせください。KINTEKが精密コーティングソリューションのパートナーとなります!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 多様な研究用途に対応するカスタマイズ可能なPEM電解セル

- 実験室および産業用循環水真空ポンプ

よくある質問

- 超低温フリーザーにおける正確な記録保持が重要なのはなぜですか?サンプルの完全性を保護し、コンプライアンスを確保するため

- 金属を使用する際の欠点は何ですか?腐食、重量、コストの課題を理解する

- リチウムニオブ酸サンプルの真空熱間プレス後に、炉内でアニーリング処理を行う必要があるのはなぜですか?

- スパッタリングにおける基板温度とは何ですか?正確な熱制御で膜品質をマスターしましょう

- 複合材 specimen 準備中に温度を管理する必要があるのはなぜですか? 欠陥のない樹脂含浸を保証する

- 分析においてサンプル調製が重要なのはなぜですか?正確で再現性のある結果を保証するため

- 焼結の最高温度は何度ですか?答えは材料によります

- 金属鋳造の欠点は何ですか?製造プロセスにおけるトレードオフを理解する