PVDマシンとは、特殊なシステムであり、高真空下で動作し、部品の表面に極めて薄く耐久性のあるコーティングを施します。物理的気相成長(Physical Vapor Deposition)の略であるこのプロセスでは、固体コーティング材料を蒸気に変え、それが原子レベルで移動し、部品の表面に結合して高性能な膜を形成します。この技術は、単に部品を覆うだけでなく、その特性を根本的に向上させます。

PVDマシンは、単なるコーターではなく、物体の表面をエンジニアリングするためのツールとして理解するのが最適です。これにより、基材の素材や正確な寸法を変更することなく、極度の硬度、耐摩耗性、特定の色彩などの特性を部品に追加できます。

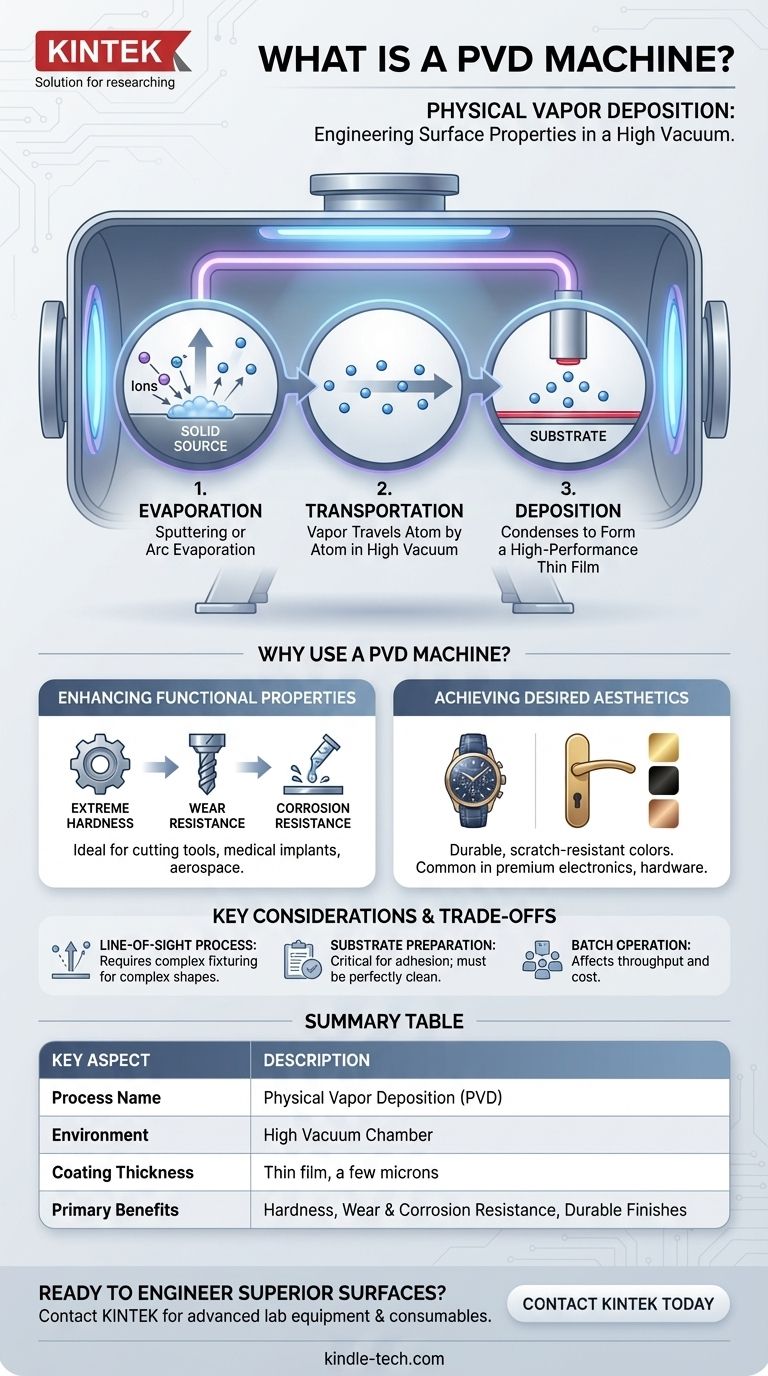

PVDマシンの動作原理:固体から表面へ

PVDプロセス全体は、密閉された真空チャンバー内で行われます。この制御された環境は、最終的なコーティングの品質と密着性にとって極めて重要です。

真空の重要な役割

PVDマシンはまず、チャンバー内の空気やその他の大気ガスをすべて排気します。この真空は、コーティング材料と反応し、膜の完全性や密着強度を損なう可能性のある酸素、窒素、水蒸気などの汚染物質を除去するために不可欠です。

蒸着の3つの主要な段階

高真空が達成されると、プロセスは3つの基本的なステップに従います。

1. 蒸発

これはPVDの「物理的」な部分です。多くの場合、窒化チタンのような高純度の金属やセラミックである固体原料が気体の蒸気に変換されます。これは通常、原料がエネルギーを持つイオンに衝突されるスパッタリングや、高電流の電弧によって材料が蒸発するアーク蒸発などの方法によって達成されます。

2. 輸送

蒸発した原子や分子は、原料からコーティングされる部品(基材と呼ばれる)へと移動します。真空内では、この移動は直線的な視線軌道で行われ、材料が妨げられることなく移動することが保証されます。

3. 蒸着

これは、蒸発した材料が基材の表面に凝縮する最終段階です。原子が到着すると、薄く、高密度で、しっかりと結合した膜を形成します。温度、圧力、時間を正確に制御することで、コーティングの最終的な厚さと構造が決まり、これらは通常、わずか数マイクロメートルです。

目的:なぜPVDマシンを使用するのか?

PVDは、表面が母材だけでは提供できない特性を必要とする場合に選択されます。用途は大きく機能的または装飾的です。

機能特性の向上

PVDの主な推進力は性能です。コーティングは、部品の硬度、耐摩耗性、耐食性を劇的に向上させることができます。これにより、高い耐久性が不可欠な高性能切削工具、医療用インプラント、航空宇宙部品にとって不可欠なものとなります。

望ましい美観の実現

PVDマシンは、幅広い色彩を卓越した耐久性で蒸着することもできます。金、黒、ブロンズ、虹色の仕上げなどは、塗料や従来の電気めっきよりも傷や色あせに格段に強いです。そのため、PVDは高級時計、建築用金具、プレミアム電子機器で一般的に使用されています。

トレードオフと考慮事項の理解

PVDプロセスは強力ですが、成功裏に応用するためには、その固有の特性を理解する必要があります。

視線(Line-of-Sight)プロセス

コーティング材料が直線的に移動するため、隠れた表面や内部表面を持つ複雑な形状を均一にコーティングすることは困難な場合があります。この制限は、プロセス中に部品を回転させる高度な治具(fixturing)によって管理されますが、設計上の重要な考慮事項のままです。

基材の前処理が重要

PVDコーティングの品質は、それが適用される表面の品質に完全に依存します。基材は完全に清潔で、乾燥しており、平滑でなければなりません。表面の欠陥、油分、微粒子があると、密着不良や最終コーティングの欠陥につながります。

バッチ処理

PVDは連続プロセスではなく、バッチプロセスです。部品をチャンバーに装填し、数時間にわたってプロセスを実行し、その後部品を取り出します。これはスループットとコストに影響を与え、コイルコーティングや塗装のような大量連続プロセスとは異なります。

あなたの用途にPVDは適切な選択か?

PVDが適切なアプローチであるかどうかを判断するには、主な目標を考慮してください。

- 主な焦点が極端な耐久性と耐摩耗性の場合:PVDは、応力下での性能が重要な切削工具、金型、エンジン部品の寿命を延ばすための主要なソリューションです。

- 主な焦点がプレミアムで耐久性のある装飾仕上げの場合:PVDは、塗料やめっきよりもはるかに堅牢な時計、蛇口、銃器用の仕上げを提供します。

- 主な焦点が医療機器の生体適合性の場合:PVDは、インプラントや手術器具をコーティングして、体内で使用する際の不活性と安全性を確保するための標準的なプロセスです。

最終的に、PVDマシンは、特定の性能および美観の要求を満たすように表面を正確にエンジニアリングするための強力な方法を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス名 | 物理的気相成長(PVD) |

| 環境 | 高真空チャンバー |

| コーティング厚さ | 薄膜、通常数マイクロメートル |

| 主な利点 | 極度の硬度、耐摩耗性・耐食性、耐久性のある装飾仕上げ |

| 一般的な用途 | 切削工具、医療用インプラント、航空宇宙部品、高級時計、建築用金具 |

| 重要な考慮事項 | 視線プロセス。細心の表面準備が必要 |

優れた表面のエンジニアリングの準備はできましたか?

より耐久性のある切削工具、生体適合性のある医療機器、またはプレミアムで長持ちする仕上げの製品を開発しているかどうかにかかわらず、適切なPVDコーティングソリューションが不可欠です。KINTEKは、表面エンジニアリングのための高度なラボ機器と消耗品を専門とし、研究所や研究開発部門の正確なニーズに対応しています。

当社の専門家が、お客様固有の性能および美観の目標を達成するための理想的なPVDプロセスを選択するお手伝いをいたします。KINTEKに今すぐお問い合わせいただき、プロジェクトについてご相談の上、当社の製品能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター