本質的に、流動層反応とは、触媒などの固体粒子層にガスまたは液体を上方から通すことで、その固体粒子層を流体のような状態に変えるプロセスです。流体中に固体が懸濁することで、沸騰する液体のように振る舞う動的で攪拌された混合物が生成され、反応物と固体触媒の間で非常に効率的な接触が可能になります。

流動層反応器は、固体が関与する反応において、温度を制御し、均一な接触を確保するという重要な工学的問題を解決します。その比類ない熱伝達能力が主な利点ですが、これには粒子摩耗や複雑な流体力学といった工学的なトレードオフが伴います。

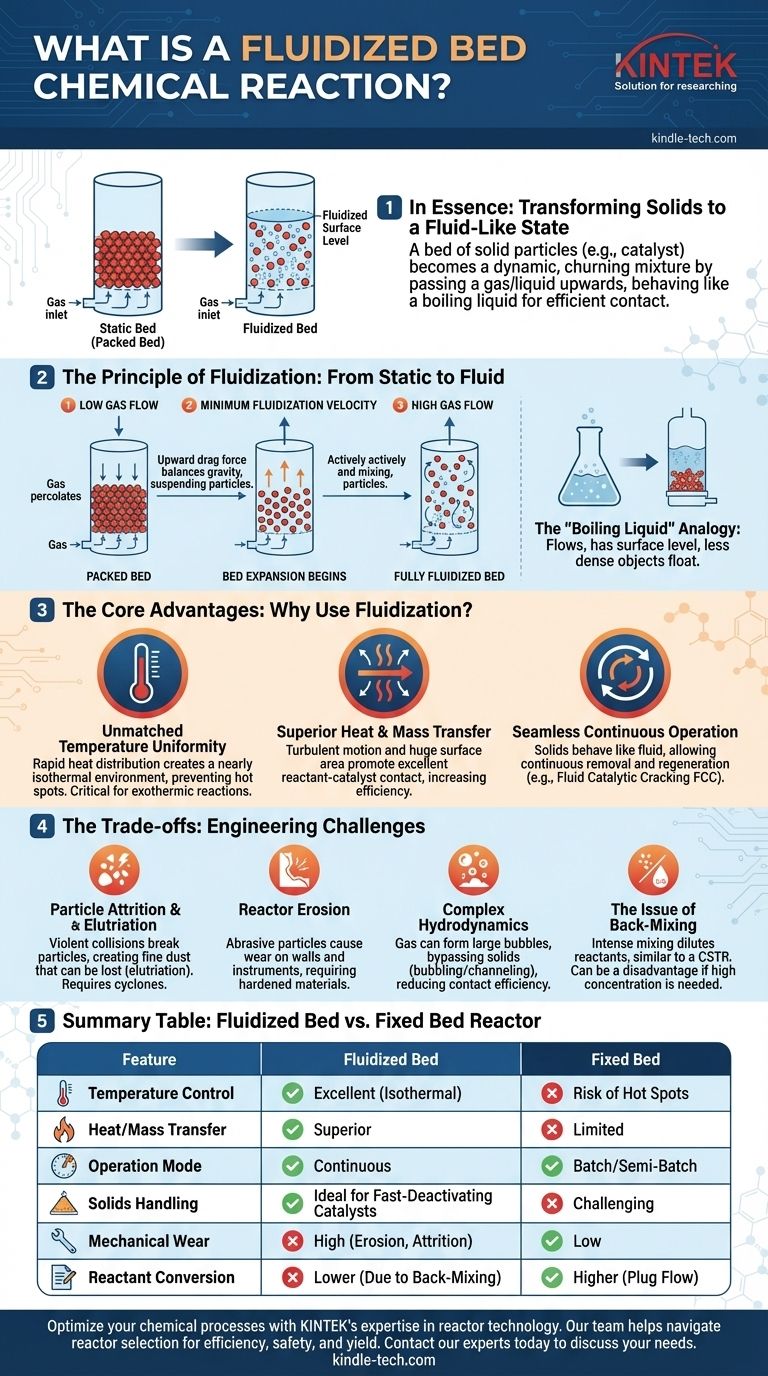

静止した固体から流体のような状態へ

この技術の価値を理解するためには、まず、粒状の材料の静止した山がどのように液体のように振る舞うようになるかを視覚化する必要があります。

基本的な反応器の構造

砂や触媒などの微細な固体粒子層を含む垂直な円筒を想像してください。この円筒の底部には、分散板として知られる多孔質の板があり、流体(通常はガス)が固体層を上方へ送り込まれるようになっています。

流動化の原理

非常に低いガス流量では、ガスは静止した粒子間の隙間を単に浸透するだけです。これは充填層または固定層として知られています。

ガス速度が増加すると、各粒子に抗力が作用します。この上向きの抗力が粒子の下向きの重力と正確に釣り合う臨界点に達します。これが最小流動化速度です。

この速度を超えると、層は膨張し、粒子は上向きに流れるガス中に懸濁します。粒子は急速かつランダムに動き回り始め、乱流で完全に混合されたシステムが形成されます。これで層は流動化された状態になります。

「沸騰する液体」の比喩

完全に流動化された層は、驚くべき流体のような特性を示します。圧力勾配の下で流れ、タンク内の液体のように明確な表面レベルを持ち、層よりも密度の低い物体はその表面に浮きます。この活発な混合がその利点の鍵となります。

流動化の主な利点

エンジニアは、他の反応器タイプではうまく処理できない特定の困難な課題を解決するために流動層を選択します。主な利点は、固体粒子の激しい混合から直接生じます。

比類ない温度均一性

固体の急速な循環により、熱は反応器全体にほぼ瞬時に分散されます。これにより、ほぼ等温(均一な温度)の環境が作り出されます。

この機能は、非常に発熱性(熱を放出する)の反応にとって極めて重要です。流動層は、触媒を損傷したり、生成物の選択性を低下させたり、さらには暴走反応を引き起こしたりする可能性のある危険な「ホットスポット」の形成を防ぎます。

優れた熱および物質移動

乱流運動と懸濁粒子の巨大な表面積は、反応ガスと固体触媒間の優れた接触を促進します。これにより、非常に高い熱および物質移動速度が実現され、全体の反応速度と効率が大幅に向上します。

シームレスな連続運転

固体が流体のように振る舞うため、連続的に抜き取り、反応器に戻すことができます。これは、触媒が急速に失活するプロセスにとって大きな利点です。

典型的な例は流動接触分解(FCC)であり、触媒は連続的に取り出され、別の容器で再生され(コークス堆積物を燃焼させることで)、その後主反応器に戻されます。

トレードオフと課題の理解

流動層は利点があるにもかかわらず、万能な解決策ではありません。その動的な性質は、重大な工学的課題をもたらします。

粒子の摩耗と飛散

粒子間の絶え間ない激しい衝突により、粒子は摩耗して砕け散ります。これは摩耗として知られるプロセスです。これにより、流れるガスによって反応器から運び出される可能性のある微細な粉塵が発生します。

飛散と呼ばれるこの材料の損失は、微細な粒子を捕集して層に戻すか、または処分するために、サイクロンなどの下流の装置を使用することを必要とします。

反応器の侵食

高速で移動する固体粒子の研磨性は、反応器の内部壁、パイプ、および測定機器に重大な摩耗を引き起こす可能性があります。これには硬化材料の使用が必要であり、メンテナンスコストが増加します。

複雑な流体力学

流動層の流体力学は単純ではありません。ガスは大きな気泡に合体する傾向があり、これらの気泡は層を上昇し、固体触媒の大部分を迂回する可能性があります。この気泡形成またはチャネリングは、接触効率を低下させ、全体的な反応物転化率を低下させる可能性があります。

逆混合の問題

均一な温度を提供する激しい混合は、反応器の内容物が連続攪拌槽反応器(CSTR)と同様に十分に混合されていることを意味します。この絶え間ない逆混合は、効率的に進行するために高濃度の反応物を必要とする反応にとっては不利になる可能性があり、これは固定層(またはプラグフロー)反応器によってより適切に提供されます。

目標に応じた適切な選択

流動層反応器を使用するという決定は、熱制御、連続運転、および機械的複雑さの間の古典的な工学的トレードオフです。

- 高発熱反応の管理が主な焦点である場合:流動層は、その優れた温度制御により、触媒の損傷を防ぎ、安全性を確保するため、多くの場合、優れた選択肢となります。

- 1回のパスで可能な限り高い反応物転化率を達成することが主な焦点である場合:固定層(プラグフロー)反応器は、反応物濃度を希釈する逆混合を回避するため、より適している可能性があります。

- 触媒が急速に失活するプロセスの場合:固体を連続的に循環および再生する能力は、流動層システムを独自に有利にし、多くの場合、唯一の実行可能な選択肢となります。

これらの核心原理を理解することで、特定の化学プロセスに最も効果的な反応器技術を選択できます。

要約表:

| 特徴 | 流動層反応器 | 固定層反応器 |

|---|---|---|

| 温度制御 | 優れている(等温) | ホットスポットのリスク |

| 熱/物質移動 | 優れている | 限定的 |

| 操作モード | 連続触媒再生 | バッチ/セミバッチ |

| 固体処理 | 急速に失活する触媒に最適 | 困難 |

| 機械的摩耗 | 高い(侵食、摩耗) | 低い |

| 反応物転化率 | 低い(逆混合のため) | 高い(プラグフロー) |

KINTEKの反応器技術の専門知識で、化学プロセスを最適化しましょう。

新しいプロセスを開発している場合でも、既存のプロセスをスケールアップしている場合でも、適切な反応器の選択は成功に不可欠です。流動層反応器は、発熱反応を管理し、触媒再生を伴う連続運転を可能にする強力なツールです。

KINTEKでは、反応のテスト、開発、完成に必要な高品質の実験装置と消耗品を提供することに特化しています。当社のチームは、効率、安全性、収率の目標を達成するために、反応器選択の複雑さを乗り越えるお手伝いをします。

化学プロセスおよび触媒研究におけるお客様の特定のニーズをどのようにサポートできるかについて、今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用