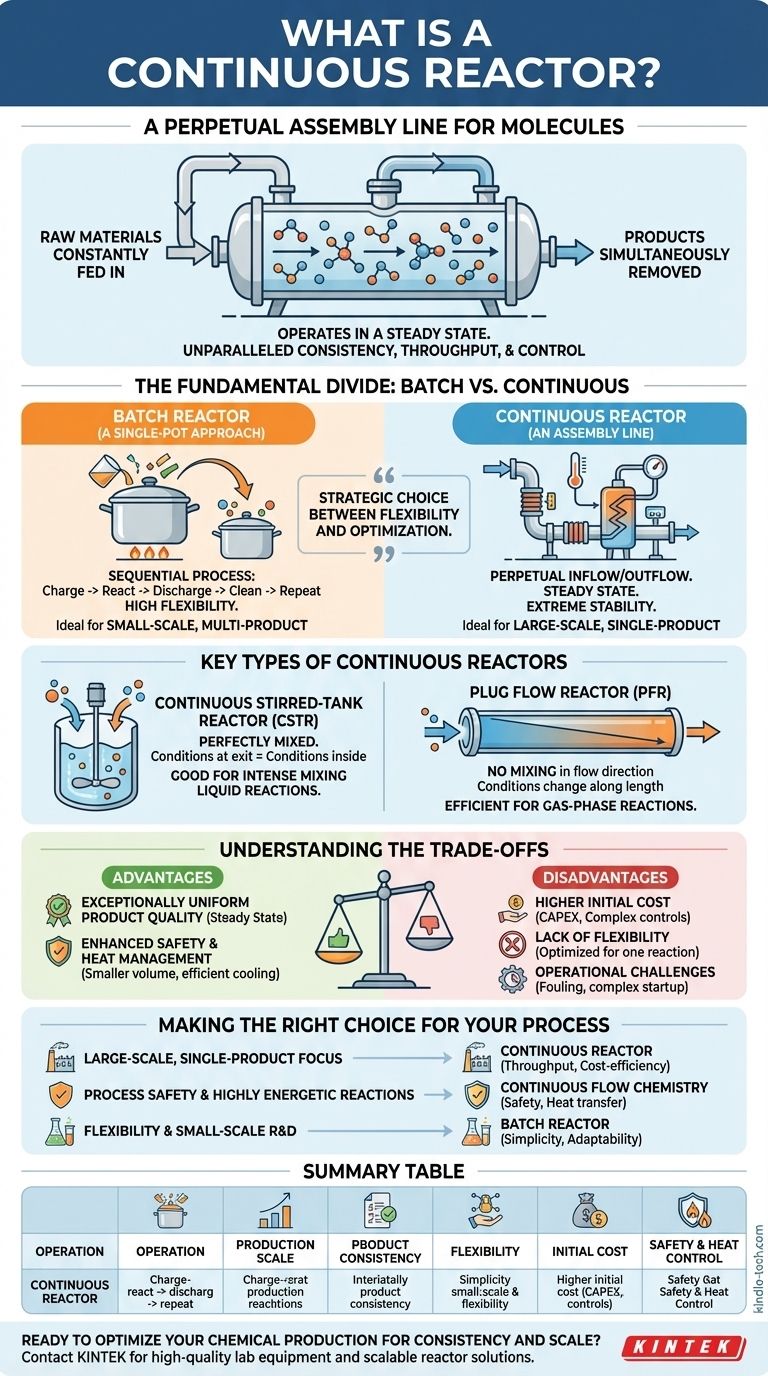

本質的に、連続反応器とは、原料が絶えず供給され、製品が同時に排出されるように設計された容器またはシステムのことです。バッチプロセスのように材料を混合し、待ち、最終製品を空にするのとは異なり、連続反応器は永続的で定常的な状態で動作します。それは調理鍋というよりは、分子のための工業的な組立ラインのように機能します。

バッチ処理と連続処理の根本的な違いは、単なる設備の差ではなく、柔軟性と最適化の間の戦略的な選択です。連続反応器は、バッチシステムの適応性と引き換えに、スケールアップにおける比類のない一貫性、スループット、制御を実現します。

根本的な区分:連続処理対バッチ処理

連続反応器の価値を理解するためには、まずその対極にあるものを理解する必要があります。化学生産は、バッチと連続という2つの主要な哲学によって支配されています。

バッチ反応器:単一容器アプローチ

バッチ反応器は最も直感的なタイプです。それはケーキを焼くようなものです。すべての材料を単一の容器に加え、特定の条件下(加熱、撹拌など)で設定時間反応を進め、その後、最終製品全体を取り出します。

プロセスは逐次的です:装填、反応、排出、洗浄、そして繰り返し。この方法は非常に柔軟性があり、小規模生産や複数の異なる製品を製造する必要がある施設に優れています。

連続反応器:組立ライン

連続反応器はこの逐次的なアプローチを放棄します。反応物は絶えず反応器に送り込まれ、製品の流れは絶えず引き出されます。

初期の起動期間の後、反応器は定常状態に達し、内部の条件(温度、圧力、濃度)が時間とともに一定に保たれます。これにより、極めて安定した予測可能な生産環境が生まれます。

連続反応器の主要な種類

多くの特殊な設計が存在しますが、ほとんどの連続反応器は2つの理想的なモデルに基づいています。これらを理解することが、基本原理を把握する鍵となります。

連続撹拌槽型反応器(CSTR)

CSTRは、本質的に、反応物の一定の流入と製品の一定の流出があるタンクです。インペラまたは撹拌機が内容物を完全に混合するように保証します。

この完全混合のため、反応器から排出される材料の濃度と温度は、反応器内のあらゆる場所の条件と同じであると見なされます。CSTRは、激しい混合が有益な液相反応の主力です。

プラグフロー反応器(PFR)

PFR(管状反応器とも呼ばれる)は、通常、長いパイプまたはチューブです。反応物は一方の端から入り、製品はもう一方の端から出てきます。鍵となる仮定は、流れの方向には混合がないということです。流体粒子は、完璧で整然とした列のように、同じ順序で入って出ていきます。

PFRでは、反応条件は反応器の長さに沿って変化します。反応物の濃度は入口で最も高く、流体が排出口に向かって移動するにつれて減少します。これにより、特に気相での多くの種類の反応に対して非常に効率的になります。

現実:ハイブリッドおよび実世界のシステム

理想的なCSTRとPFRは理論的なモデルです。現実世界の反応器は、これら2つの極端の間のどこかの挙動を示すことがよくあります。例えば、直列に接続された一連のCSTRを使用して、単一のより大きなPFRの性能を近似することができます。

トレードオフの理解

連続反応器を選択することは、運用上および経済的に大きな影響を伴う決定です。それは本質的に「優れている」わけではなく、特定の目的に適しているということです。

利点:一貫性と品質管理

連続反応器は定常状態で動作するため、製品品質は例外的に均一です。一度調整されると、プロセスは数日間、数週間、または数ヶ月間実行され、最小限の変動で全く同じ製品を生成できます。これは、医薬品やポリマーなどのハイエンド産業にとって大きな利点です。

利点:安全性の向上と熱管理

連続反応器は、同じ日産量を生産するバッチ反応器よりも、多くの場合、体積がはるかに小さいです。これは、任意の時点で存在する危険物質や高エネルギー物質の量が大幅に少なくなり、熱暴走のリスクが減少することを意味します。また、通常高い表面積対体積比により、はるかに効率的な加熱と冷却が可能になります。

欠点:高い初期費用(CAPEX)

連続システムはより複雑です。定常状態を維持するためには、洗練されたプロセス制御システム、センサー、ポンプが必要です。これにより、単純なバッチ設定と比較して、大幅に高い初期設備投資が必要になります。

欠点:柔軟性の欠如

連続プロセスは通常、単一の特定の反応に対して最適化されています。連続プラントを再構成して別の製品を製造することは非常に困難で費用がかかります。対照的に、バッチ反応器は簡単に洗浄でき、翌日には全く異なるプロセスに使用できます。

欠点:運用の課題

連続反応器は、ファウリング(汚染)、触媒の失活、または閉塞などの問題に対して脆弱であり、生産ライン全体を停止させる可能性があります。起動およびシャットダウン手順も、バッチタンクを満タンにしたり空にしたりするよりもはるかに複雑です。

あなたのプロセスに最適な選択をする

連続反応器を使用するという決定は、あなたの運用上およびビジネス上の優先順位に完全に依存します。

- 主な焦点が大規模な単一製品の製造である場合: 連続反応器は、比類のないスループット、単位あたりのコスト効率、および製品の一貫性を提供する優れた選択肢です。

- 高エネルギー反応におけるプロセス安全性が主な焦点である場合: 連続「フローケミストリー」のより小さな体積と優れた熱伝達は、大規模バッチ処理よりも大きな安全上の利点をもたらします。

- 複数の製品や小規模な研究開発のための柔軟性が主な焦点である場合: バッチ反応器のシンプルさ、低初期コスト、および適応性がほぼ常に最良の選択です。

最終的に、この根本的な選択を理解することが、化学的に健全であるだけでなく、経済的にも実行可能なプロセスを設計するための力となります。

要約表:

| 特徴 | バッチ反応器 | 連続反応器 |

|---|---|---|

| 操作 | 逐次的(装填、反応、排出) | 永続的な流入/流出(定常状態) |

| 生産規模 | 小規模、多品種生産に最適 | 大規模、単一製品に最適化 |

| 製品の一貫性 | バッチ間で変動する可能性あり | 極めて高く均一 |

| 柔軟性 | 高い(製品の変更が容易) | 低い(単一プロセス専用) |

| 初期費用(CAPEX) | 低い | 高い |

| 安全性と熱制御 | より大きな体積、より高いリスク | より小さな体積、優れた熱伝達 |

一貫性とスケールアップのために化学生産を最適化する準備はできましたか?

適切な反応器の選択は、プロセスの効率、安全性、収益性にとって極めて重要です。KINTEKの専門家は、化学処理のための高品質な実験装置とスケーラブルなソリューションの提供を専門としています。研究開発からのスケールアップであれ、既存の生産ラインの最適化であれ、お客様のニーズに最適なシステムを選択できるようお手伝いします。

KINTEKに今すぐお問い合わせいただき、当社の反応器ソリューションがお客様の研究所または生産施設に比類のない一貫性とスループットをもたらす方法についてご相談ください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- 充填層反応器の利点は何ですか?工業プロセスにおける高い転換率と効率

- SiO2@CuO合成に高圧加水熱反応器が使用されるのはなぜですか?超疎水性コアシェル構造のエンジニアリング

- 耐酸性リアクターはグリセリンの純度をどのように確保しますか?優れた化学的分離のための酸性化の最適化

- 加圧水型原子炉(PWR)の一次側環境をシミュレートする腐食試験を実施する上で、オートクレーブが不可欠なのはなぜですか?

- SHSによるTi3SiC2の合成において、ステンレス鋼製耐圧容器はどのような役割を果たしますか?純度確保とリアルタイムモニタリング

- 高圧加水分解反応器は、どのような重要な物理的環境を提供しますか? ZnO/TiO2 ウッド合成をマスターする

- SHSリアクターの設計上の利点は何ですか?コンパクトで高効率なシステムで生産を合理化

- 窒素による高圧反応器のパージの目的は何ですか? 高収率熱液液化を確実にする