簡単に言えば、セラミックミルとは、従来の金属ではなく、先進的なセラミック素材で作られた刃(バリ)を使用する粉砕装置です。 この設計は恣意的なものではなく、セラミックのユニークな特性を活用して、塩、コショウ、スパイス、コーヒー豆などの粉砕において優れた性能を発揮します。その核となる機能は、錆び、腐食、風味汚染のリスクなしに、均一な粉砕を提供することです。

セラミックミルの中心的な利点は、その材料特性にあります。鋼よりも硬く、化学的に不活性で、完全に錆びません。これにより、刃の切れ味が長持ちし、より純粋な風味が得られますが、鋼製の対応品よりも脆いというトレードオフがあります。

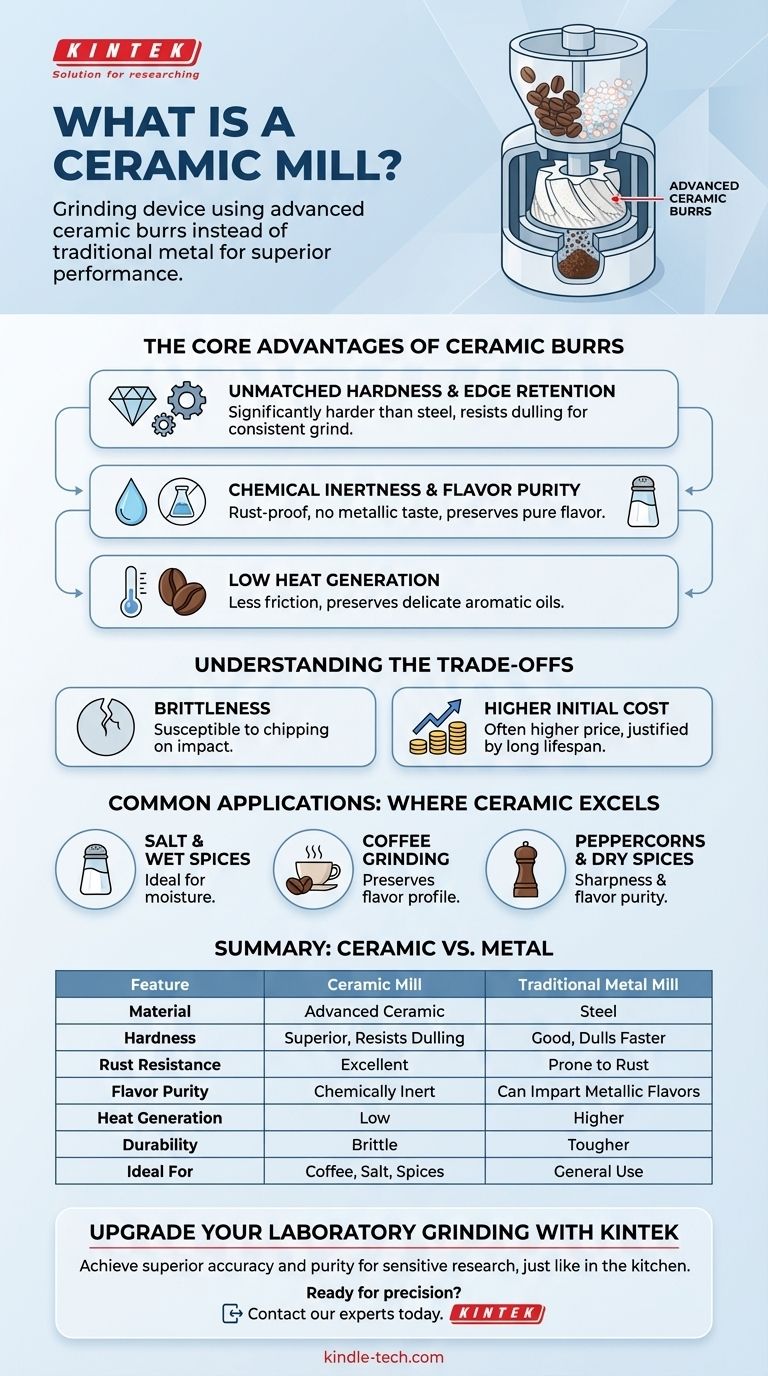

セラミック刃の主な利点

セラミックの選択は、金属の限界を克服することに焦点を当てた、意図的な工学的決定です。その利点は、その基本的な材料科学から直接派生しています。

比類のない硬度と刃の保持力

ジルコニアなどの素材で作られたセラミック刃は、高炭素鋼よりもはるかに硬いです。

この極端な硬度により、粉砕刃は金属刃よりもはるかに長く摩耗に耐えます。鋭い刃は、その寿命にわたってより一貫性のある効率的な粉砕を提供します。

化学的不活性と風味の純度

セラミックの最も重要な利点の1つは、化学的に反応しないことです。

塩や湿気にさらされても錆びることはなく、これは鋼製グラインダーの一般的な故障点です。さらに、油や風味を吸収したり転移させたりしないため、コーヒーやスパイスの味が金属臭で汚染されることなく、純粋に保たれます。

低発熱

粉砕プロセスは本質的に摩擦と熱を発生させ、これがコーヒー豆やスパイスの繊細な芳香油を損傷し、風味の損失につながる可能性があります。

セラミック材料は、鋼よりも摩擦が少なく、熱伝導率も低いです。これにより、粉砕するものの完全な風味プロファイルを維持するのに役立ちます。

トレードオフの理解

すべての用途に完璧な材料はありません。情報に基づいた決定を下すためには、セラミックの潜在的な欠点を理解することが重要です。

脆さの問題

セラミックの驚くべき硬さに対する主なトレードオフは、その脆さです。摩耗には非常に強いですが、破損しやすい可能性があります。

落としたり、異物(コショウの実の中に混じった小石など)に遭遇したりすることによる強い衝撃は、セラミック刃を欠けさせたり、ひび割れさせたりする可能性があります。高品質の鋼はより丈夫で、そのような衝撃に耐える可能性が高いです。

コスト要因

高品質のセラミック刃を製造するために必要な高度な材料と製造プロセスは、基本的な鋼製ミルと比較して、初期費用が高くなることがあります。

しかし、このコストは、ミルの寿命の延長と時間の経過とともに優れた性能によって正当化されることがよくあります。

一般的な用途:セラミックが優れている点

セラミックの特性は、いくつかの特定の粉砕作業に理想的な選択肢となります。

塩と湿ったスパイス

これはセラミックの代表的な使用例です。セラミックは錆びることが不可能なため、塩や湿気を含む可能性のあるスパイスを粉砕するための決定的な選択肢です。

コーヒー豆の粉砕

コーヒー愛好家にとって、豆の複雑な風味プロファイルを維持することは最も重要です。セラミック刃が提供する低発熱と風味の純度は、ハイエンドのコーヒーグラインダーにとって最高の選択肢となります。

コショウの実と乾燥スパイス

一般的なスパイスの粉砕であっても、セラミックは数年間切れ味が持続し、食品に金属的な後味を与えることのない刃という利点を提供します。

目標に合った適切な選択をする

最終的に、最適な材料は、あなたの特定のニーズと優先順位に完全に依存します。

- 塩を挽くこと、または湿度の高い環境でミルを使用することが主な目的の場合: 錆びや腐食を完全に避けるためには、セラミックが断固たる選択肢です。

- 高品質のコーヒーやスパイスの繊細な風味を維持することが主な目的の場合: 低発熱と化学的不活性のため、セラミックが優れています。

- 偶発的な落下や衝撃に対する最大の耐久性が主な懸念事項の場合: 高品質のステンレス鋼ミルの方が頑丈な選択肢かもしれませんが、防錆性と風味の純度という利点を犠牲にすることになります。

材料の背後にある科学を理解することで、目的に最適なグラインダーを自信を持って選択できます。

要約表:

| 特徴 | セラミックミル | 従来の金属ミル |

|---|---|---|

| 材料 | 先進セラミック(例:ジルコニア) | 通常は鋼 |

| 硬度と刃の保持力 | 優れており、摩耗に強い | 良好だが、摩耗が早い |

| 錆び・腐食耐性 | 優れており、塩や湿ったスパイスに理想的 | 適切な手入れをしないと錆びやすい |

| 風味の純度 | 化学的に不活性で、金属臭なし | 金属的な風味を与える可能性がある |

| 発熱 | 低く、繊細な油分を保持 | 高く、風味を損なう可能性がある |

| 耐久性 | 脆く、衝撃で欠ける可能性がある | より丈夫で、衝撃に強い |

| 理想的な用途 | コーヒー、塩、スパイス、湿度の高い環境 | 一般的な使用、高衝撃のシナリオ |

KINTEKの精密機器で研究室の粉砕をアップグレード

デリケートな研究サンプル、スパイス、特殊材料を処理する場合でも、正確さと純度のためには適切な粉砕ツールが不可欠です。セラミックミルがキッチンで風味の完全性を保証するように、KINTEKの高度な実験用ミルと消耗品は、研究開発において一貫した汚染のない結果を提供します。

当社は、サンプル調製から材料分析まで、研究室のニーズに合わせた堅牢で信頼性の高い機器の提供を専門としています。当社の製品は、ワークフローを強化し、再現性のある結果を保証し、要求の厳しい環境に耐えるように設計されています。

研究室で優れた粉砕性能を実現する準備はできていますか? 今すぐ当社の専門家にお問い合わせください。お客様の用途に最適なソリューションを見つけます。KINTEKがお客様の精密で自信に満ちた粉砕をサポートします。

ビジュアルガイド

関連製品

- 低温水冷タッチスクリーン振動超微粉砕機

- ラボ用ハイブリッド組織粉砕機

- 実験室用ミニプラネタリーボールミル

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 高エネルギー振動ボールミル ダブルタンクタイプ

よくある質問

- 炭化バイオマスの処理を、粉砕システムとHGI試験はどのようにガイドしますか?エネルギー効率を最適化しましょう。

- コロイドミルにはどのような利点がありますか?優れた粒子径縮小と安定したエマルションを実現

- 粉砕粒子のサイズはどのくらいですか?より良い製品のために理想的な粒子サイズを実現しましょう

- ボールミルの速度が性能に与える影響とは?粉砕効率と粒径を最適化する

- ボールミルとSAGミル(半自磨鉱機)の違いは何ですか?一次破砕と二次破砕のガイド

- 固形電解質粉末の最終加工段階では、瑪瑙乳鉢はどのように利用されますか?高純度を確保してください。

- ウェットグラインダーをドライグラインドに使えますか?キッチン家電を損傷から守る

- なぜ、直径0.1~0.5mmのジルコニアビーズが粉砕メディアとして選ばれるのですか?LiFePO4/Cナノ粉砕マスター