油圧が設計限界を超えると、システムは臨界故障の状態に陥ります。この過圧は、最も弱い部品を直ちに標的とし、シールが吹き飛び、ホースが破裂し、継手が漏れる原因となります。より深刻なケースでは、ポンプ、モーター、アクチュエータに壊滅的な損傷を与え、高速の流体噴射や制御不能な機械の動きによる重大な安全上の危険を引き起こす可能性があります。

過剰な油圧は単なる部品故障のリスク以上のものです。それは、システムが非効率的かつ危険な状態で動作しているという重大な兆候です。エネルギーを浪費し、有害な熱を発生させ、システム全体の摩耗を加速させ、早期故障と重大な運用リスクにつながります。

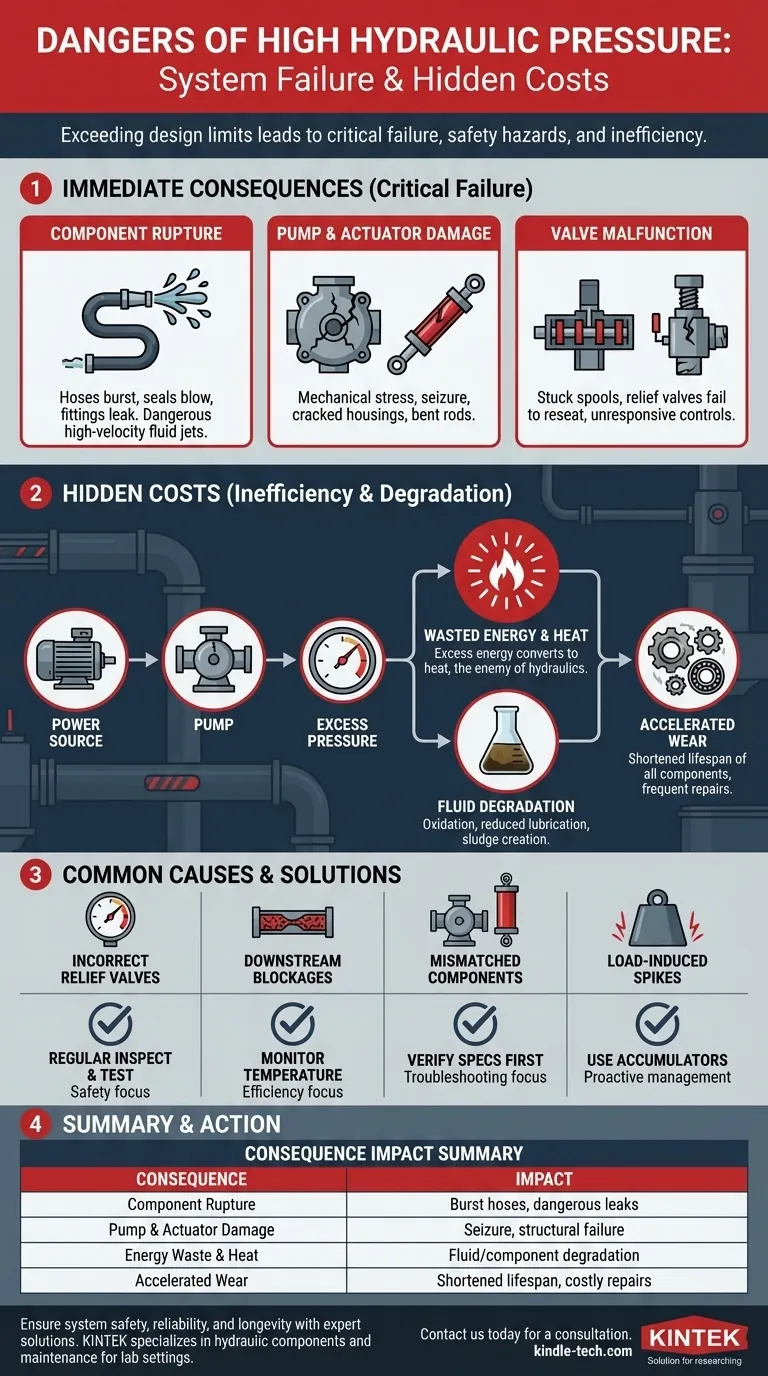

過圧の直接的な結果

高圧は、油圧回路全体に、それが耐えるように設計されていない負荷をかけます。その結果は、しばしば即時的かつ破壊的です。

部品の破裂と漏れ

最も一般的な故障は、システムの封じ込め箇所で発生します。ホース、シール、Oリングには特定の圧力定格があり、それを超えると破裂につながります。ホースの破裂は、機械を停止させるだけでなく、危険な高圧の作動油噴霧も発生させます。

ポンプとアクチュエータの損傷

油圧ポンプとモーターは精密な公差で製造されています。過剰な圧力は、内部の回転部分、ベアリング、シャフトに巨大な機械的ストレスを与えます。これにより、摩耗の加速、部品の焼き付き、さらにはポンプケーシングの亀裂につながる可能性があります。同様に、油圧シリンダなどのアクチュエータでは、シリンダバレルが膨らんだり、ロッドが曲がったり、内部ピストンが故障したりすることがあります。

バルブの誤動作

制御バルブも影響を受けやすいです。高圧により、方向制御バルブ内のスプールが固着し、システムがオペレーターのコマンドに応答できなくなることがあります。システムの主要な安全装置である圧力リリーフバルブは、過度に激しく開いてしまい、適切に再着座できなくなるか、衝撃によって内部が損傷する可能性があります。

隠れたコスト:非効率性とシステム劣化

圧力が直ちに破裂を引き起こすほど高くない場合でも、最適レベルを超えて動作することは、静かにシステムを破壊し、エネルギーを浪費します。

エネルギーの浪費と過剰な熱

油圧システムの原動機(電動モーターまたはディーゼルエンジン)はポンプに動力を供給します。システム圧力が負荷を移動させるのに必要な圧力よりも高い場合、その余分なエネルギーはどこかへ行かなければなりません。それは直接熱に変換され、これはあらゆる油圧システムの最大の敵です。

作動油の劣化の加速

過剰な熱は作動油を分解し、これは酸化として知られるプロセスです。これにより作動油の粘度が変化し、潤滑能力が低下し、スラッジやワニスが発生します。劣化油はシステム内のすべての部品の摩耗を加速させ、高度な制御バルブの微細なオリフィスを詰まらせる可能性があります。

機械的摩耗の増加

過剰な圧力のポンドごとに、システム全体に比例したストレスがかかります。ベアリング、シャフト、ギア、シリンダマウントはすべて、設計された以上の負荷にさらされます。これにより、これらの高価な部品の動作寿命が劇的に短縮され、より頻繁でコストのかかる修理につながります。

一般的な原因の理解

過剰な圧力は根本的な問題ではなく、症状です。信頼性の高い修正のためには、原因を特定することが不可欠です。

不適切に設定されたリリーフバルブ

圧力リリーフバルブは、圧力問題の最も一般的な発生源です。設定が高すぎると、過圧からシステムを保護できません。逆に、リリーフバルブが故障したり固着したりすると、システムには保護がなくなり、何かが壊れるか原動機が停止するまで圧力が急上昇します。

下流の閉塞

ホースの閉塞、バルブの固着、機械的にロックされたシリンダなどは、流体の流れを妨げる可能性があります。しかし、ポンプは流体を移動させ続けようとするため、リリーフバルブが開くか部品が故障するまで圧力が急速に上昇します。

部品の不一致

システム内の他の部品(ホース、バルブ、アクチュエータ)の定格よりも高い圧力を発生できるポンプを設置することは、よくある間違いです。ポンプは最も弱い部品の破裂圧力を容易に超える可能性があるため、システムは常に危険にさらされます。

負荷誘発性の圧力スパイク

動的アプリケーションでは、重い負荷を素早く停止させると、一時的ではあるが極めて高い圧力スパイクが発生する可能性があります。これは、負荷の慣性が閉じられたバルブに逆らって流体を押し付けることによるもので、「ウォーターハンマー」効果を生み出し、アキュムレータや特殊バルブで適切に管理されない場合、部品に損傷を与える可能性があります。

目標に合わせた適切な選択をする

圧力を効果的に管理することは、性能と信頼性および安全性のバランスを取ることです。あなたの取り組みは、あなたの主要な目的に基づいて決定されるべきです。

- 安全と信頼性が主な焦点である場合: メーカー指定の限界値に設定されていることを確認するために、圧力リリーフバルブを定期的に点検およびテストしてください。任意の高い値に設定しないでください。

- 運用効率が主な焦点である場合: 過剰な熱は不必要に高い圧力設定によるエネルギー浪費の直接的な指標であるため、システム温度を監視してください。

- 頻繁な部品故障のトラブルシューティングを行っている場合: 部品を交換する前に、必ず圧力計をシステムに接続して、動作圧力とリリーフ圧力が設計仕様内にあることを確認してください。

油圧を積極的に管理することは、システムの寿命、安全性、効率性を確保するための最も効果的な単一の戦略です。

要約表:

| 結果 | 影響 |

|---|---|

| 部品の破裂 | ホースの破裂、シールの吹き飛び、危険な作動油の漏れ |

| ポンプとアクチュエータの損傷 | 極度のストレスによる焼き付き、ケーシングの亀裂、ロッドの曲がり |

| エネルギーの浪費と熱 | 過剰な圧力が熱に変換され、作動油と部品を劣化させる |

| 摩耗の加速 | ベアリング、シャフト、その他の部品の寿命が短縮される |

あなたの油圧システムは安全かつ効率的に動作していますか?制御不能な圧力は、危険な故障やコストのかかるダウンタイムにつながる可能性があります。KINTEKは、実験室環境向けの油圧システム部品やメンテナンスソリューションを含む、実験室機器と消耗品の専門家です。当社の専門家は、最高の安全性、信頼性、長寿命を確保するために、システムが最適な圧力で動作するようにお手伝いします。コンサルテーションについては今すぐお問い合わせいただき、貴重な機器を保護してください。

ビジュアルガイド