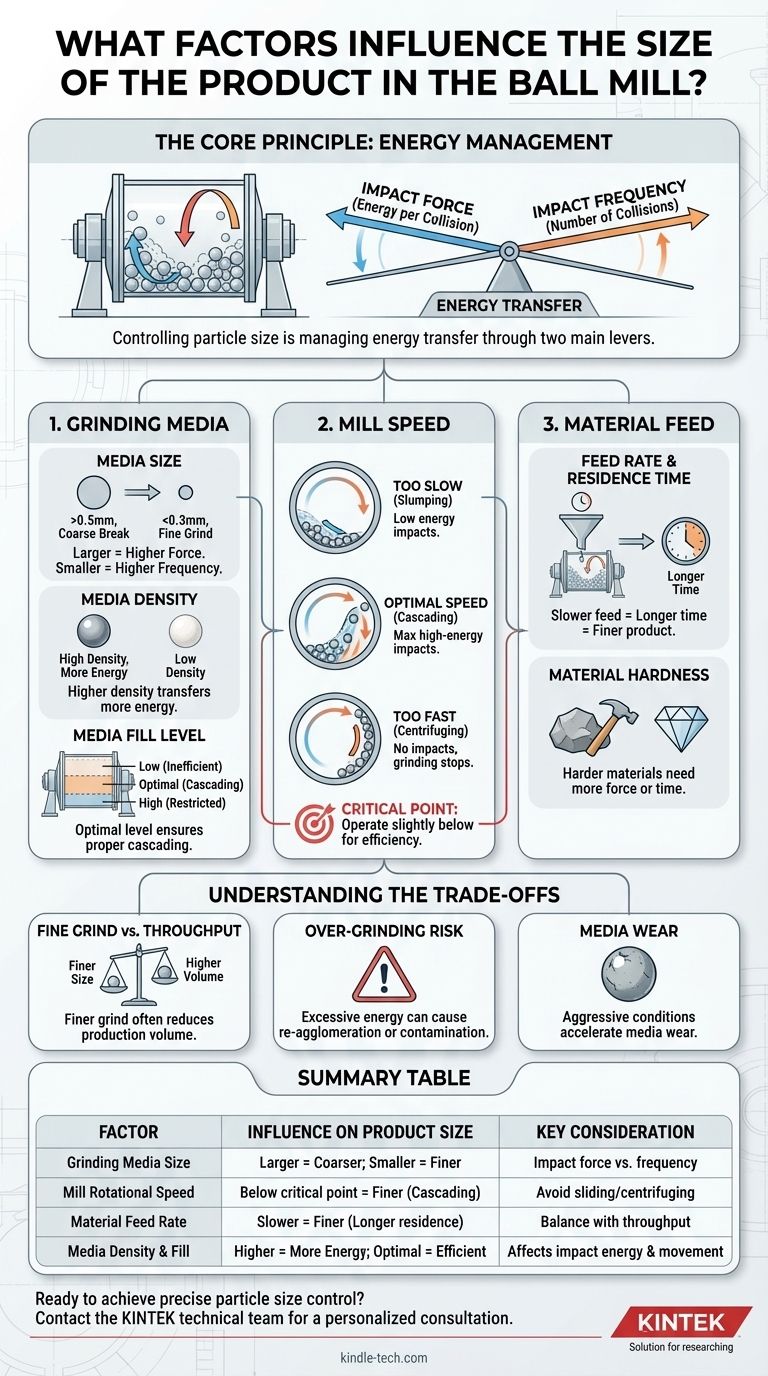

ボールミルにおける最終製品サイズは、いくつかの主要な操作パラメーターの正確な相互作用によって決定されます。これには、粉砕メディアの特性(そのサイズ、密度、体積)、ミルの回転速度、粉砕される材料の特性、およびシステムへの材料供給速度が含まれます。各要因は、ミルの内部のエネルギーダイナミクスに影響を与え、それがサイズ縮小の究極の原動力となります。

最終的な粒子サイズを制御することは、基本的にエネルギー伝達を管理することです。粉砕メディアのサイズと密度は衝撃力(衝突あたりのエネルギー)を決定し、ミル速度とメディア負荷は衝突の頻度を決定します。

核心原理:エネルギー管理

ボールミル粉砕は、粉砕メディア(ボール)から処理される材料へ運動エネルギーを伝達することを目的とした機械的プロセスです。このエネルギーがより効果的に伝達されるほど、結果として得られる製品はより細かくなります。

これを、引くことができる2つの異なるエネルギーレバーとして考えてください:衝撃力と衝撃頻度。ミルのパラメーターに加えるすべての調整は、望ましい結果を達成するためにこれら2つの力をバランスさせる試みです。

製品サイズを制御する主要な要因

各変数がミル内のエネルギーにどのように影響するかを理解することが、プロセスを習得するための鍵です。これらの要因は単独で機能するのではなく、相互に強く依存しています。

粉砕メディア:サイズ縮小のエンジン

粉砕メディアは、最終的な粒子サイズを制御するための最も重要なコンポーネントです。

-

メディアサイズ:より大きなメディア(例:ボール >0.5 mm)は、各衝突でより高い衝撃力を伝達します。これは、大きく粗い供給材料を粉砕するのに理想的です。より小さなメディア(<0.3 mm)は、はるかに高い衝突頻度を提供し、すでに小さな粒子をサブミクロンまたはナノサイズの粉末に粉砕するのに効果的です。

-

メディア密度:メディアの材料は重要です。鋼のような高密度メディアは、同じサイズであっても、セラミックのような低密度メディアよりもはるかに多くのエネルギーを衝撃時に伝達します。硬い供給材料には、より高密度のメディアが必要となることがよくあります。

-

メディア充填レベル(チャージ):ミル容積に占めるメディアの割合は非常に重要です。充填レベルが低いと衝突が少なすぎて、非効率な粉砕につながります。充填レベルが高すぎると、メディアの動きが制限され、適切にカスケードせず、各衝撃のエネルギーが減少します。

ミル速度:臨界点を見つける

ミルの回転速度は、粉砕メディアの挙動を決定します。

-

遅すぎる場合:メディアは単に滑ったり「沈んだり」するだけで、低エネルギーの衝撃しか発生せず、サイズ縮小はほとんど行われません。

-

速すぎる場合(遠心分離):メディアは遠心力によってミル壁に押し付けられます。転がり落ちたりカスケードしたりしないため、衝撃が発生せず、粉砕は完全に停止します。

-

最適速度:メディアがミルの上部に運ばれ、そこからカスケードして落下し、最大の高エネルギー衝撃を生成する「臨界速度」があります。この臨界速度よりわずかに低い速度で運転することが、通常、粉砕に最も効率的なゾーンです。

材料供給:滞留時間と硬度

粉砕する材料の特性と、それをミルに導入する方法は、結果に直接影響します。

-

供給速度:供給速度を遅くすると、「滞留時間」(粒子がミル内で過ごす平均時間)が増加します。滞留時間が長くなると、粒子はより多くの衝撃にさらされ、より微細な最終製品が得られます。

-

材料硬度:硬い材料は、破砕するためにより多くのエネルギーを必要とします。それらを効果的に粉砕するには、より大きく、より密度の高いメディアを使用することで衝撃力を増やすか、供給速度を遅くすることで滞留時間を増やす必要があるかもしれません。

トレードオフの理解

ある結果を最適化することは、しばしば別の結果を犠牲にすることを意味します。これらのトレードオフを認識することは、実用的なプロセス制御にとって不可欠です。

微粉砕と処理量のジレンマ

非常に微細な粒子サイズを達成することは、ほとんどの場合、生産量のコストを伴います。より小さなメディアを使用し、供給速度を遅くして滞留時間を増やすと、より微細な粉末が生成されますが、1時間あたりの処理量(スループット)は大幅に低下します。

過粉砕のリスク

長すぎる粉砕や過剰なエネルギーでの粉砕は、逆効果になることがあります。一部の材料は、ある程度の細かさに達した後、再凝集し始めることがあります。これはまた、過剰な熱を発生させたり、敏感な材料に望ましくない化学変化を引き起こしたりする可能性があります。

メディアの摩耗と汚染

高速、高密度メディア、硬い材料などの積極的な粉砕条件は、粉砕メディアの摩耗を加速させます。この摩耗した材料は最終製品を汚染する可能性があり、医薬品や高純度セラミックスなどの用途では重大な懸念事項です。

目標に合った適切な選択

粉砕戦略は、最終目標によって決定されるべきです。単一の「最良」のセットアップは存在せず、特定の目的に対する最良のセットアップがあるだけです。

- 粗く硬い材料を粉砕することが主な焦点の場合:より大きく、より密度の高い粉砕メディア(鋼など)を使用して、衝撃力を最大化し、初期粒子を破砕します。

- 非常に微細な粉末やナノサイズの粉末を製造することが主な焦点の場合:より小さなメディアを使用して衝撃頻度を増やし、供給速度を遅くして粒子滞留時間を最大化します。

- バルク製品の処理量を最大化することが主な焦点の場合:おそらく、より粗い最終粉砕を受け入れる必要があり、絶対的な細かさよりも効率のためにミル速度と供給速度を最適化します。

これらの変数を体系的に調整することで、単にボールミルを操作するだけでなく、望ましい粒子サイズを正確に設計することができます。

要約表:

| 要因 | 製品サイズへの影響 | 主な考慮事項 |

|---|---|---|

| 粉砕メディアサイズ | メディアが大きいほど粗い粉砕。メディアが小さいほど細かい粉砕 | 衝撃力と頻度を決定する |

| ミル回転速度 | 臨界点以下の速度でカスケード衝撃を最大化する | 非効率な滑りや遠心分離を避ける |

| 材料供給速度 | 供給が遅いほど滞留時間が長く、粒子が細かくなる | 製品の細かさと処理量のバランスをとる |

| メディア密度と充填レベル | 密度が高いほどエネルギーが多く、最適な充填で効率的な粉砕 | 衝撃エネルギーとメディアの動きに影響する |

ラボで正確な粒子サイズ制御を実現する準備はできていますか? KINTEKの専門家がお手伝いします。お客様の特定の材料と処理量のニーズに合わせて、ボールミルや粉砕メディアを含む適切なラボ機器を提供することに特化しています。医薬品、先進セラミックス、その他の微粉末を開発している場合でも、お客様のプロセスを最適化して最大限の効率と製品品質を実現するお手伝いをいたします。

今すぐ当社の技術チームにお問い合わせください。個別相談を通じて、お客様に最適な粉砕を設計するお手伝いをいたします。

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 実験用試験ふるいおよび振動ふるい機

- パワフルプラスチック粉砕機

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

よくある質問

- ボールミルはどのような産業で使用されていますか?鉱業、セメントなどにおける粉砕用途ガイド

- Li3BO3の前駆体混合における遊星ボールミルの役割とは?材料の均一性を高める

- プラネタリーボールミルの主な機能は何ですか?TiC強化鋼の前処理の習得

- Al/Si/Al2O3/SiO2/MWCNTsナノコンポジットにおける高エネルギーボールミルの役割は何ですか?マスターパウダー前処理

- ボールミルの平均粒子サイズはどれくらいですか?正確な粉砕結果を得るための変数をマスターする

- ボールミリングに影響を与える要因とは?効率を最大化するためにプロセスを最適化しましょう

- NZSPに遊星ボールミルを使用する理由とは?サブミクロン精度で高性能セラミックスを実現

- Pyr-IHF正極材の準備において、遊星ボールミルの役割は何ですか?高エネルギー スラリー最適化