ボールミルの性能は、いくつかの主要な操作要因の正確な相互作用によって決定されます。最終的な粒度と粉砕効率を制御するには、ミルの回転速度、粉砕媒体(ボール)の特性、粉砕される材料の特性、およびミル内の媒体と材料の両方の量の4つの主要な変数を調整する必要があります。

ボールミルの最適化は、単一の設定を最大化することではなく、特定の種類の粉砕動作を達成することです。重要なのは、速度、媒体、負荷のバランスを取り、特定の材料と望ましい結果のために理想的な衝撃と摩耗の環境を作り出すことです。

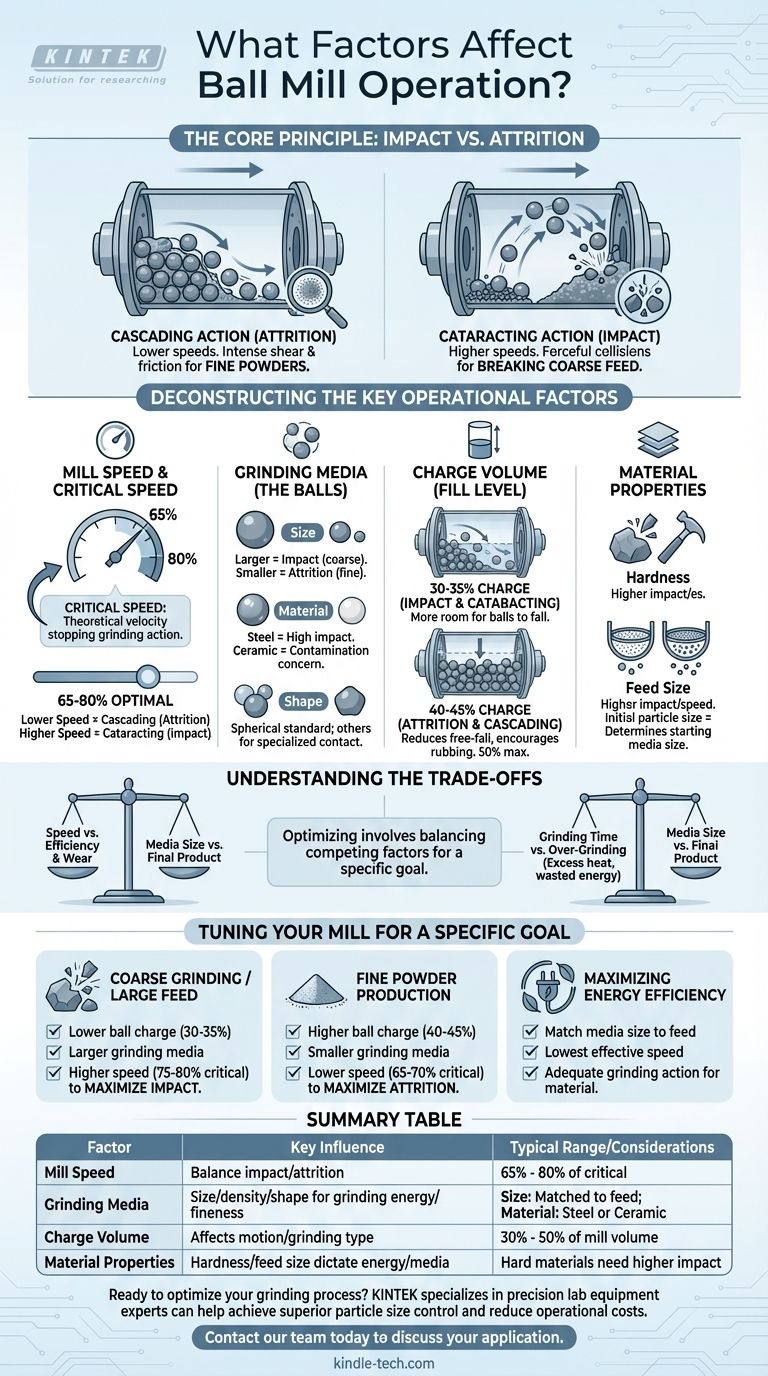

核心原理:衝撃 vs. 摩耗

ボールミルは、2つの基本的な作用を使用して粒子サイズを減少させます。操作の選択はすべて、一方または両方の組み合わせを促進することを目的としています。

カスケード作用(摩耗)

低速では、粉砕ボールは他のボールの表面を一定の滑り運動で転がり落ちます。これにより、非常に大きなせん断力と摩擦が生じます。

この「カスケード」作用は、摩擦によって粒子を非常に細かく粉砕する摩耗に最適です。これは、微粉末を製造するための好ましい方法です。

カタラクティング作用(衝撃)

高速では、ボールはミルのシェルをより高く持ち上げられ、その後、下の材料に落下します。これにより、一連の強力な衝突が生じます。

この「カタラクティング」作用は、衝撃を重視し、粗い供給材料を迅速かつ効率的に粉砕するのに優れています。

主要な操作要因の分解

各操作変数は、ミル内のカスケードとカタラクティングのバランスに直接影響します。

ミル速度と臨界速度

最も重要な要因はミルの回転速度であり、その臨界速度のパーセンテージとして理解するのが最適です。

臨界速度とは、遠心力によって粉砕媒体がミルの内壁に付着し、すべての粉砕作用が停止する理論上の速度です。

最適な運転速度は、通常、臨界速度の65%から80%の間です。この範囲の下限の速度はカスケード(摩耗)を促進し、上限の速度はカタラクティング(衝撃)を促進します。

粉砕媒体(ボール)

ボールは粉砕プロセスの原動力です。そのサイズ、材料、および量は重要です。

- サイズ:大きいボールはより大きな衝撃力を生み出し、大きな供給粒子を破砕するのに理想的です。小さいボールははるかに大きな総表面積を持ち、摩擦による微粉砕に効率的です。

- 材料:媒体の密度は衝撃エネルギーに影響します。鋼鉄ボールは高衝撃粉砕によく使用されます。製品汚染が懸念される場合はセラミックボールが使用されます。

- 形状:通常は球形ですが、接触点の性質を変えるために特殊な用途で他の形状が使用されることもあります。

充填量(充填レベル)

充填レベル、または充填量とは、ミルの内部容積に占める粉砕媒体の割合を指します。これは通常、30%から50%の間です。

ボール充填量が少ない場合(約30-35%)は、ボールが落下するスペースが広くなり、衝撃とカタラクティングを促進します。

ボール充填量が多い場合(約40-45%)は、自由落下距離が短くなり、より細かい粉砕のためのカスケードと摩耗を促進します。50%を超えて過充填すると、ボールの動きが抑制され、効率が大幅に低下する可能性があります。

材料特性

供給材料自体の特性が、他の選択肢を決定します。硬い材料は、より大きな媒体またはより高い速度からのより高い衝撃エネルギーを必要とする場合があります。供給材料の初期粒度は、粉砕媒体の適切な開始サイズを決定します。

トレードオフの理解

ボールミルの最適化は常に、競合する要因のバランスを取ることを伴います。単一の「最良」の設定はなく、特定の目標に対する最良の設定があるだけです。

速度 vs. 効率と摩耗

高速化はスループットを向上させますが、コストがかかります。消費電力は速度とともに大幅に増加し、粉砕媒体とミルの内部ライナーの両方の摩耗率も増加します。

媒体サイズ vs. 最終製品

粗い材料を非常に細かい粉末に粉砕するために大きな媒体を使用することは非常に非効率的です。大きなボールは効果的な摩耗に必要な表面積が不足しています。逆に、大きな供給粒子を破砕するために小さな媒体を使用すると、ボールが破砕を引き起こす衝撃エネルギーを欠いているため、非常に遅くなります。

粉砕時間 vs. 過粉砕

単にミルを長く運転すれば良いというわけではありません。目標の粒度に達した後も粉砕を続けると、過剰な熱が発生し、莫大な量のエネルギーが無駄になり、最終製品の特性に悪影響を与えることもあります。

特定の目標に合わせたミルの調整

これらの原則を使用して、目的の出力に基づいて操作を構成します。

- 粗粉砕または大きな供給材料の破砕が主な焦点の場合:ボール充填量を少なく(30-35%)、より大きな粉砕媒体を使用し、最適な速度範囲の上限(臨界速度の75-80%)で運転して衝撃を最大化します。

- 非常に細かい粉末の製造が主な焦点の場合:ボール充填量を多く(40-45%)、より小さな粉砕媒体を使用し、低速(臨界速度の65-70%)で運転して摩耗を最大化します。

- エネルギー効率の最大化が主な焦点の場合:媒体サイズを供給サイズに密接に合わせ、材料に対して十分な粉砕作用を提供する最も低い有効速度で運転します。

これらの変数を習得することで、ボールミル粉砕は力任せのプロセスから精密なエンジニアリング作業へと変わります。

要約表:

| 要因 | 主な影響 | 一般的な範囲/考慮事項 |

|---|---|---|

| ミル速度 | 衝撃(カタラクティング)と摩耗(カスケード)のバランス | 臨界速度の65% - 80% |

| 粉砕媒体 | サイズ、密度、形状が粉砕エネルギーと細かさを決定 | サイズ:供給材料に合わせる;材料:鋼鉄またはセラミック |

| 充填量 | ボールの動きと粉砕作用の種類に影響 | ミル容積の30% - 50% |

| 材料特性 | 硬度と供給サイズが、必要なエネルギーと媒体の選択を決定 | 硬い材料はより高い衝撃エネルギーを必要とする |

粉砕プロセスを最適化する準備はできていますか?

KINTEKは、研究室向けの精密なラボ機器と消耗品を専門としています。適切な粉砕媒体の選択から、最大の効率を得るためのミルの構成まで、当社の専門家が優れた粒度制御と運用コストの削減を達成するお手伝いをします。

今すぐ当社のチームにご連絡ください。お客様の特定の用途について話し合い、KINTEKソリューションがどのように結果を向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- アルミナジルコニア製グラインディングジャー・ボール付きラボ用ボールミル

- ラボ用単軸横型ポットミル

- 実験室用プラネタリーボールミル 回転ボールミル