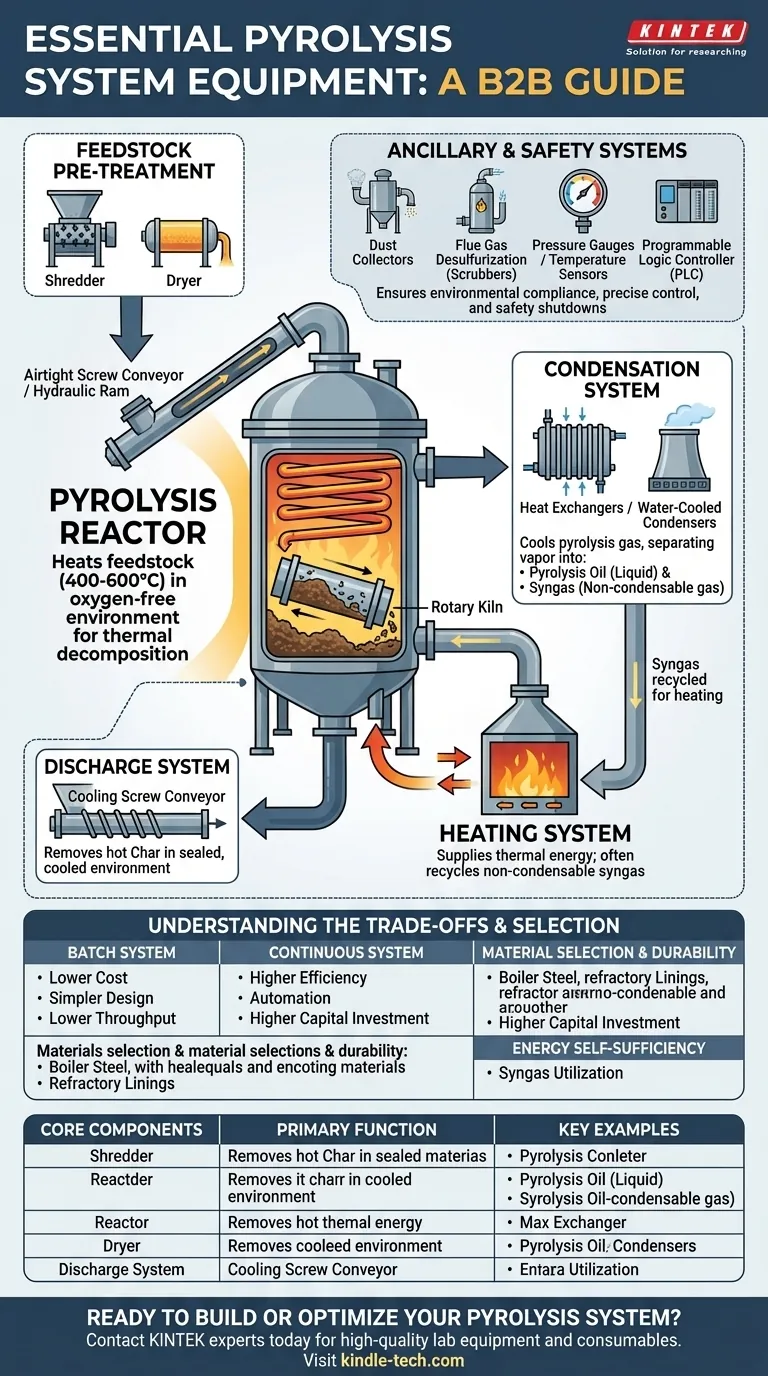

本質的に、熱分解システムには4つの必須設備が必要です。これらは、材料が加熱される熱分解反応器、材料を導入するための供給システム、エネルギーを供給するための加熱システム、および生成されたガスを液体油に冷却するための凝縮システムです。これらのコンポーネントは連携して、酸素のない環境で有機材料を熱分解します。

成功する熱分解プラントは、単なる部品の集合体ではなく、完全に統合されたシステムです。真の課題は、これらのコンポーネントが連携して、酸素が欠乏した雰囲気で材料の流れと熱伝達を正確に制御することであり、これは安全性と製品品質の両方にとって不可欠です。

熱分解プラントのコアコンポーネント

各主要設備の機能を理解することは、熱分解システムが全体としてどのように機能するかを把握するための第一歩です。各コンポーネントは、プロセスにおける特定の工学的課題を解決します。

熱分解反応器:操作の心臓部

反応器は、原料が高温(通常400~600℃)に加熱され、熱分解を受ける密閉された酸素のない容器です。

反応器設計の選択は、最も重要な決定の一つです。一般的なタイプには、材料を回転させて均一に加熱し、連続処理に理想的なロータリーキルンと、よりシンプルでバッチ操作によく使用される固定床反応器があります。

供給システム:制御された材料投入

供給システムの主な仕事は、酸素を導入せずに原料を密閉された反応器に入れることです。酸素が導入されると、熱分解ではなく燃焼が起こります。

これは通常、気密スクリューコンベアや油圧ラムなどの設備によって達成されます。システムは堅牢で、反応器内の高温高圧に対して信頼性の高いシールを形成する必要があります。

加熱システム:エネルギー源

このシステムは、熱分解反応を駆動するために必要な熱エネルギーを供給します。設計は、反応器全体にわたって一貫した制御可能な熱分布を確保する必要があります。

ほとんどの最新システムは、別の燃焼室で燃料源を燃焼させ、反応器の外部を加熱します。重要なことに、熱分解中に生成される非凝縮性合成ガスの一部は、この燃焼室に再循環されることが多く、システムを部分的に自己持続可能にしています。

凝縮システム:価値の捕捉

原料が分解されると、熱分解ガスとして知られる高温の蒸気が生成されます。凝縮システムは、このガスを急速に冷却するように設計されています。

この冷却プロセスにより、ガス流は2つの主要な製品に分離されます。すなわち、凝縮可能な液体(熱分解油)と非凝縮性ガス(合成ガス)です。これには通常、一連の熱交換器または凝縮器が関与し、多くの場合、水循環冷却塔によって冷却されます。

排出システム:固体副産物の除去

反応が完了すると、チャー(しばしばカーボンブラックと呼ばれる)と呼ばれる固体残留物が残ります。排出システムは、この材料を反応器から安全に除去します。

チャーは非常に高温であるため、空気と接触して発火するのを防ぐために、冷却スクリューコンベアのような密閉された環境で冷却する必要があります。

補助および安全設備:基本を超えて

機能するプラントには、コアコンポーネント以上のものが必要です。サポートシステムは、効率、安全性、および規制順守のために不可欠です。

原料前処理

ほとんどの原材料は反応器に入れる準備ができていません。前処理設備には、熱伝達を改善するために粒子サイズを小さくするシュレッダーや、プロセスを妨げ、油の品質を低下させる可能性のある水分を除去する乾燥機が含まれることがよくあります。

環境制御システム

熱分解プラントは排出物を管理する必要があります。これには、材料処理用の集塵機や、加熱室からの排気を放出前に処理するための排煙脱硫システム(スクラバー)などの設備が必要です。

安全および制御システム

高温高圧での運転には、堅牢な安全対策が必要です。これには、多数の圧力計、温度センサー、緊急ベント、およびシステム全体を監視し、必要に応じて安全シャットダウンをトリガーする自動プログラマブルロジックコントローラー(PLC)が含まれます。

トレードオフの理解

設備の選択には、コスト、効率、および操作の複雑さのバランスを取ることが伴います。単一の「最良の」セットアップはなく、最適な選択はプロジェクトの規模と目標によって異なります。

バッチシステムと連続システム

バッチシステムは一度に1つの負荷を処理し、サイクル間に冷却、空にする、再装填が必要です。初期費用が低く、設計がシンプルですが、処理能力が低く、人件費が高くなるという欠点があります。

連続システムは中断することなく稼働し、原料が常に供給され、副産物が常に除去されます。高い効率と自動化を提供しますが、大幅に高い設備投資とより洗練されたエンジニアリングが必要です。

材料の選択と耐久性

熱分解反応器内の極端な条件には、特殊な材料が必要です。反応器は通常、高温耐性のあるボイラー鋼(Q245RやQ345Rなど)で構築され、腐食性要素に耐え、熱損失を防ぐために内部に耐火ライニングが含まれる場合があります。耐久性のある材料に投資することで、高価なダウンタイムや早期の故障を防ぐことができます。

エネルギーの自己完結性

多くのプラントの主要な目標は、生成された合成ガスを加熱システムの動力源として使用し、外部エネルギーコストを削減することです。これは非常に効率的なループを生み出しますが、一貫した品質の合成ガスを生成し、そのガスをバーナーに精製して供給するための信頼性の高いシステムを備えた安定したプロセスが必要です。

目標に合った適切な設備の選択

熱分解設備の選択は、完全に運用目標によって決定されるべきです。

- 小規模な研究または概念実証が主な焦点である場合:シンプルで手動操作のバッチ反応器が、最も実用的で費用対効果の高い出発点です。

- 商業規模の廃棄物処理が主な焦点である場合:スループットと規制順守に必要な自動化された連続システムと堅牢な前処理および環境制御が不可欠です。

- 高品質の液体燃料生産の最大化が主な焦点である場合:凝縮および冷却システムの設計は、蒸気から液体への回収効率を直接制御するため、反応器と同様に重要です。

最終的に、適切な設備とは、特定の原料、望ましい出力、および運用規模に合わせて設計された、完全で統合されたシステムです。

要約表:

| コアコンポーネント | 主な機能 | 主な例 |

|---|---|---|

| 熱分解反応器 | 酸素のない環境で原料を加熱する | ロータリーキルン、固定床反応器 |

| 供給システム | 酸素を入れずに材料を導入する | 気密スクリューコンベア、油圧ラム |

| 加熱システム | 分解のための熱エネルギーを供給する | 燃焼室(しばしば合成ガスを使用) |

| 凝縮システム | 蒸気を液体油と合成ガスに冷却する | 熱交換器、水冷凝縮器 |

熱分解システムを構築または最適化する準備はできていますか?適切な設備は、安全性、効率、製品品質にとって非常に重要です。KINTEKは、熱分解の研究開発向けに高品質の実験装置と消耗品を専門としています。バッチ反応器からスケールアップする場合でも、連続プラント用の堅牢なコンポーネントが必要な場合でも、当社の専門知識は正確な温度制御と信頼性の高い性能を実現するのに役立ちます。今すぐ専門家にお問い合わせください。お客様のラボの特定の熱分解ニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- マルチゾーンラボチューブファーネス