最終的に、ボールミルの効率は、その運転速度、粉砕媒体の特性、処理される材料の特性、およびミル内の充填レベルの複雑な相互作用によって決定されます。これらの要因は独立しているわけではありません。最小限のエネルギー浪費で目的の粒度を達成するために必要な衝撃と摩耗の特定の組み合わせを生み出すために、これらをバランスさせる必要があります。

ボールミルの最適化の核心は、単一の変数を最大化することではなく、制御された粉砕(固体材料の微細化)の状態を達成することです。真の効率は、ミル内の力を材料の特定のニーズと最終製品に合わせて調整することから生まれます。

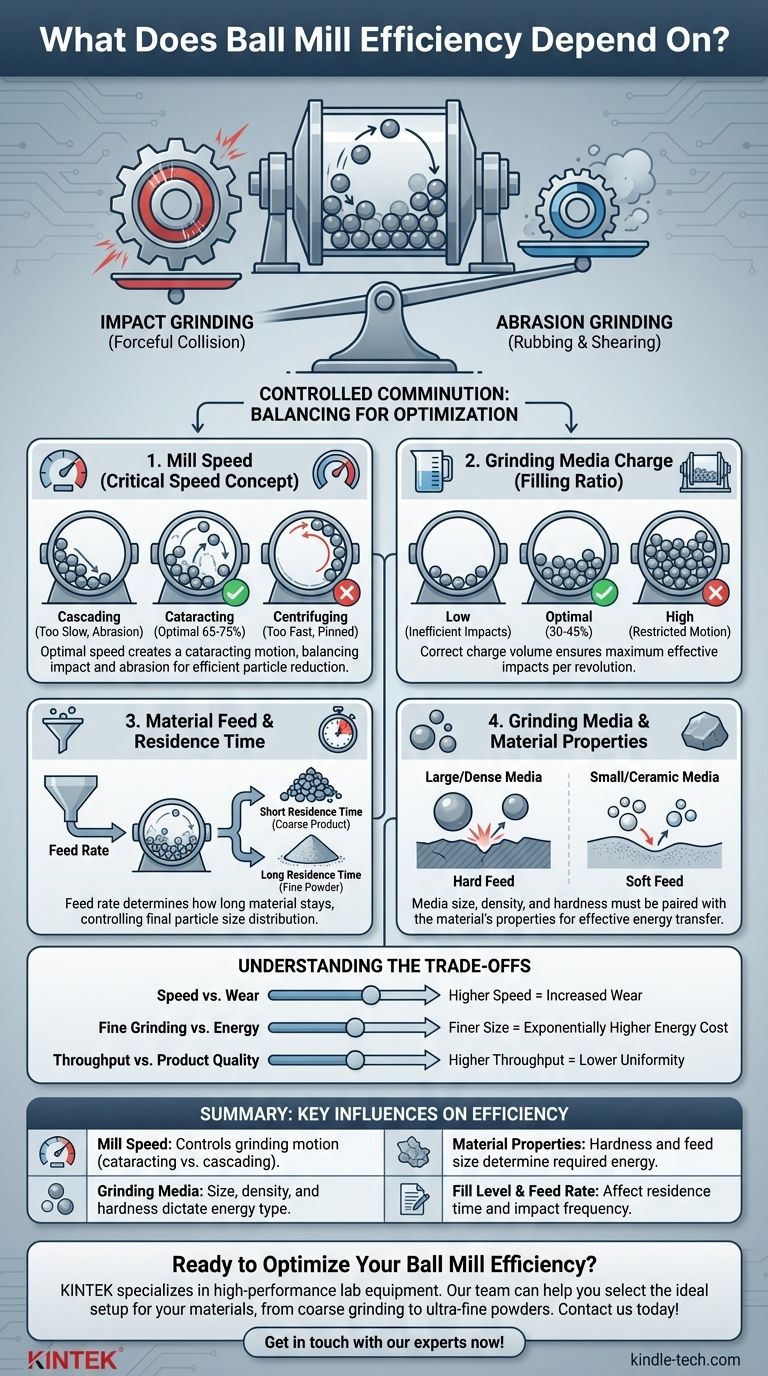

核心原理:衝撃 vs. 摩耗

ボールミルの効率に影響を与えるすべての要因は、2つの主要な粉砕メカニズム間のバランスを制御する役割を果たします。これを理解することが最適化の基本です。

衝撃粉砕

これは、粉砕媒体(ボール)と材料との間の強力な衝突です。衝撃は、大きくて粗い粒子を粉砕する役割を担い、ボールが軌道の最高点から落下することによって引き起こされます。

摩耗(またはアトリション)粉砕

これは、ボールが互いに、そしてミルライナーに対してカスケード状に流れ落ち、滑り合うときに発生する摩擦およびせん断作用です。摩耗は、すでに小さい粒子を非常に微細な粉末に減らすのに効果的です。

重要な運転パラメータ

これらは、衝撃と摩耗のバランスを調整し、ミルの性能を微調整するために直接制御できる変数です。

ミル速度(臨界速度の概念)

ミルの回転速度は、おそらく最も重要な要因です。これは、遠心力によってボールの最外層がミルシェルに付着する理論上の速度である臨界速度との関連で最もよく理解されます。

臨界速度の65〜75%で運転することが、多くの場合スイートスポットです。これにより、ボールがシェル壁を高く持ち上げられ、自由に落下して「滝状(カタラクティング)」の動きを生み出し、効率的な粉砕のために衝撃力を最大化します。

- 遅すぎる(カスケード状):臨界速度の約60%未満では、ボールが互いに転がり落ち、摩耗が優先されます。これは微粉砕には有用ですが、粗い供給材を粉砕するには非効率的です。

- 速すぎる(遠心分離):臨界速度に近づくか超えると、媒体がシェル壁に固定され、粉砕作用がほとんど起こりません。

粉砕媒体の充填量(充填比)

これは、粉砕ボールが占めるミルの容積を指し、通常はパーセンテージで表されます。最適な充填量は、通常、ミルの内部容積の30%から45%の間です。

充填量が少ないと、1回転あたりの衝撃回数が減少し、効率が低下します。充填量が多すぎると、ボールの動きが制限され、落下して必要な衝撃エネルギーを生み出すことができなくなります。

材料供給速度と滞留時間

ミルに新しい材料が供給される速度は、材料が内部に留まる時間(その滞留時間)を決定します。

供給速度が速く、滞留時間が短い場合は、より粗い最終製品の製造に適しています。供給速度が遅いと滞留時間が増加し、より多くの粉砕サイクルが可能になり、より微細な粉末が生成されます。

材料の影響

これらの要因は、特定の用途では固定されていることが多いですが、適切な運転パラメータを選択するために不可欠です。

粉砕媒体の特性

粉砕媒体のサイズ、密度、および硬度は、各衝撃のエネルギーを決定します。

- サイズ:大きいボールはより高い衝撃力を生み出し、大きくて硬い供給粒子を粉砕するのに理想的です。小さいボールはより大きな表面積とより多くの接触点を提供し、微粉砕のための摩耗を促進します。

- 密度と硬度:媒体は、粉砕される材料よりも著しく硬くなければなりません。スチールのような密度の高い材料は、セラミックのような軽い材料よりも多くの衝撃エネルギーを伝達します。

供給材料の特性

粉砕する材料の特性が、全体のセットアップを決定します。

硬い材料はより高い衝撃エネルギーを必要とし、より大きく密度の高い媒体と、滝状(カタラクティング)を促進する速度が必要です。柔らかい材料は、より小さい媒体と、摩耗を重視した(遅い)運転で効果的に粉砕できます。

トレードオフの理解

ボールミルの最適化は、常に競合する要因のバランスを取る作業です。これらのトレードオフを認識することが、適切な運転上の決定を下すための鍵となります。

速度 vs. 摩耗

速度を上げると(最適な点まで)、粉砕処理能力は向上しますが、粉砕媒体とミル内部ライナーの摩耗も劇的に加速します。これにより、運用コストとメンテナンスのダウンタイムが増加します。

微粉砕 vs. エネルギーコスト

粒度を小さくするプロセスは、収穫逓減の法則に従います。100ミクロンから10ミクロンに粒子を粉砕するのに必要なエネルギーは、1000ミクロンから100ミクロンに粉砕するのに必要なエネルギーよりも指数関数的に高くなります。過粉砕は、エネルギーの浪費と非効率の主要な原因です。

処理能力 vs. 製品品質

供給速度を上げて最大処理能力を追求すると、滞留時間が短縮され、より粗く、均一性の低い製品になります。厳密な粒度分布を達成するには、多くの場合、より遅く、より慎重なプロセスが必要です。

特定の目標に合わせた最適化

ボールミルを運転する「最善」の方法は一つではありません。効率はあなたの目標によって定義されます。

- 粗粉砕のための高処理能力が主な焦点である場合:より大きな粉砕媒体を使用し、最適な速度範囲の上限(臨界速度の約75%)で運転し、一貫した速い供給速度を維持します。

- 非常に微細な粒度を達成することが主な焦点である場合:より小さい粉砕媒体を使用し、カスケードと摩耗を促進するために低速で運転し、滞留時間を増やすために供給速度を減らします。

- エネルギー消費を最小限に抑えることが主な焦点である場合:粒度を監視して過粉砕を防ぎ、ライナーの最大摩耗速度のすぐ下で運転し、媒体の充填量が多すぎないことを確認します。これは動きを制限し、電力を浪費するためです。

これらの相互に関連する変数を体系的に調整することで、単純な操作から精密で効率的な材料処理へと移行できます。

要約表:

| 要因 | 効率への主な影響 |

|---|---|

| ミル速度 | 衝撃と摩耗のバランスを取るための粉砕動作(滝状 vs. カスケード状)を制御します。 |

| 粉砕媒体 | サイズ、密度、硬度が、印加される粉砕力のエネルギーと種類を決定します。 |

| 材料特性 | 硬度と供給サイズが、必要な粉砕エネルギーと媒体の選択を決定します。 |

| 充填レベルと供給速度 | 滞留時間と1回転あたりの有効粉砕衝撃回数に影響します。 |

ボールミルの効率を最適化する準備はできていますか?

粉砕プロセスの可能性を最大限に引き出すには、適切な機器と専門家の指導が必要です。KINTEKは高性能なラボ機器と消耗品を専門とし、エネルギー消費を最小限に抑えながら、特定の粒度目標を達成するために必要な精密なボールミルと粉砕媒体を提供します。

当社のチームは、高処理能力の粗粉砕に焦点を当てる場合でも、超微細粉末の達成に焦点を当てる場合でも、お客様の材料に最適なセットアップを選択するお手伝いをします。今すぐお問い合わせください。お客様のアプリケーションについてご相談いただき、KINTEKソリューションがラボの生産性と精度を向上させるお手伝いをいたします。

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)