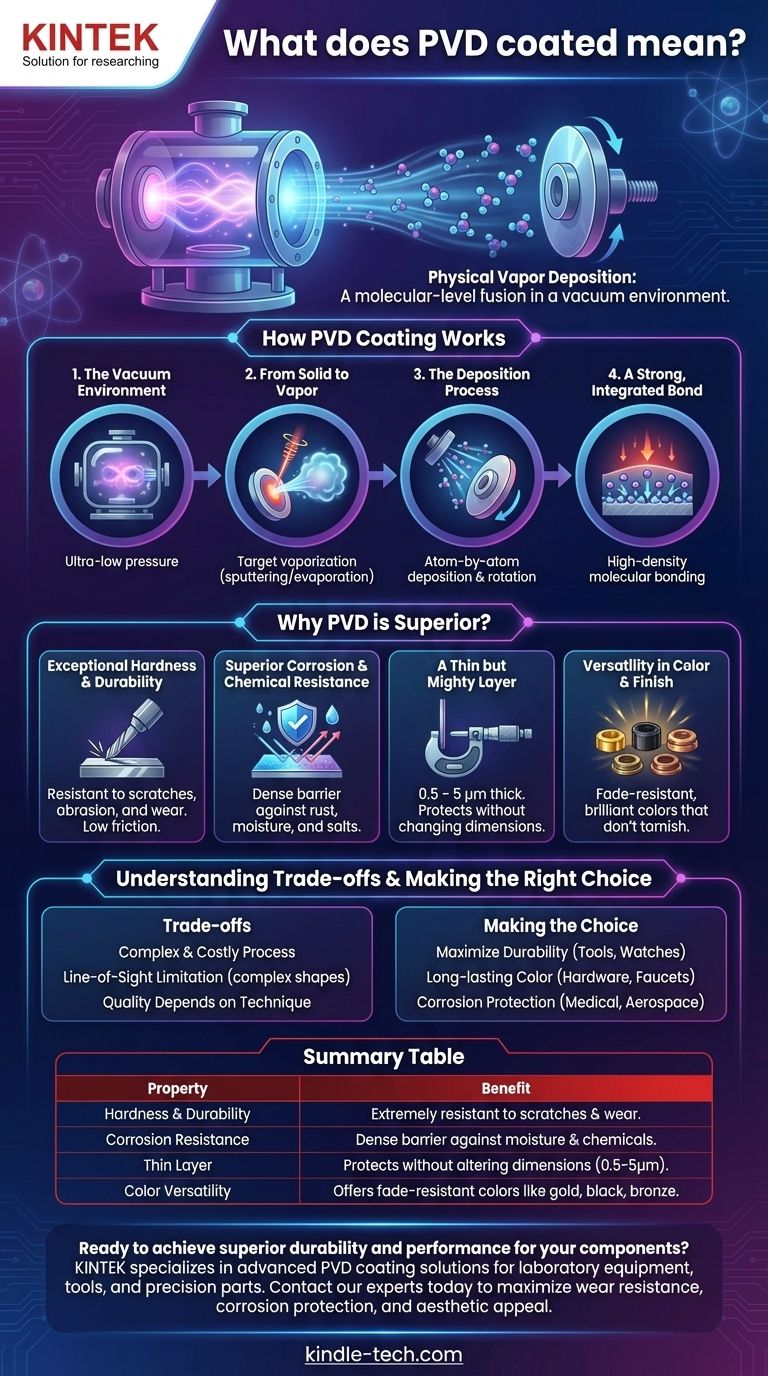

製品がPVDコーティングされていると言うことは、それが物理的気相成長(Physical Vapor Deposition)で処理されたことを意味します。これは真空中で行われるハイテクプロセスです。このプロセス中に、固体のコーティング材料が個々の原子や分子に気化され、それが製品の表面に堆積します。これにより、極めて薄く、硬く、耐久性のある層が形成され、母材と分子レベルで結合し、その特性を根本的に向上させます。

重要な点は、PVDは塗装やメッキとは異なり、分子レベルの融合であるということです。それは物体の表面を変化させ、従来のコーティング方法では得られない優れた硬度、耐摩耗性、耐食性を与えます。

PVDコーティングは実際にどのように機能するのか?

このプロセスを理解すれば、なぜこのコーティングがそれほど効果的なのかがわかります。これは、高度に制御された環境で行われる精密な多段階の操作です。

真空環境

プロセス全体は、非常に低い圧力の真空チャンバー内で行われる必要があります。これは、コーティングを汚染したり、気化した原子の移動を妨げたりする可能性のある空気やその他の粒子を除去するために不可欠です。

固体から蒸気へ

名前の「物理的気相(Physical Vapor)」部分は、コーティング材料がどのように準備されるかを指します。ターゲットと呼ばれる所望の材料の固体ブロックは、スパッタリング(イオンで衝突させる)や蒸発(電子ビームやアーク放電で加熱する)などの方法を使用して気化されます。

堆積プロセス

気化された後、これらの原子は真空チャンバーを通過し、コーティングされる物体上に凝縮します。物体は、必要なすべての表面に均一で完全な層が原子レベルで堆積するように、注意深く回転させられることがよくあります。

強固で統合された結合

これは単に表面の上に乗っている層ではありません。イオンの衝突と高温(通常250°C~750°C)により、コーティング原子は基材に埋め込まれます。これにより、剥がれたり剥離したりするのが極めて困難な、強力で高密度の結合が形成されます。

PVDコーティングを優れているものにしているのは何か?

この洗練されたプロセスの結果は、他の方法では達成が不可能な望ましい特性のユニークな組み合わせを持つ仕上げです。

卓越した硬度と耐久性

PVDコーティングは非常に硬く、摩擦係数が低いです。これにより、傷、摩耗、日常的な使用による劣化に対して信じられないほどの耐性を持ち、切削工具から高級時計に至るまであらゆるものに使用される理由です。

優れた耐食性と耐薬品性

堆積された膜は高密度で化学的に安定しています。これにより、母材を湿気、塩分、その他の腐食性物質から遮断する効果的なバリアが形成され、錆や変色を防ぎます。

薄いが強力な層

典型的なPVDコーティングはわずか数マイクロメートル(0.5~5 μm)の厚さです。これは、下にある部品の寸法や微細なディテールを変更することなく、多大な保護を提供できることを意味します。

色と仕上げの多様性

真空チャンバー内に窒素やアセチレンなどの反応性ガスを導入することにより、幅広い複合コーティングを作成できます。これにより、時間とともに色あせたり変色したりしない、長持ちする鮮やかな色(金、黒、ブロンズなど)の多様性が可能になります。

トレードオフを理解する

PVD技術は非常に効果的ですが、認識しておくべき特定の制約と複雑さが伴います。

プロセスは複雑でコストがかかる

PVDには、高価で特殊な真空チャンバー、高エネルギー源、精密な制御が必要です。これにより、塗装や電気メッキなどの単純な方法と比較して、よりプレミアムな仕上げプロセスとなります。

これは一方向のプロセスである

気化された原子は、ソースから基材へ直線的に移動します。複雑で入り組んだ形状の隠れた表面をコーティングすることは困難であり、完全な被覆を確実にするためには、部品の洗練された回転と位置決めが必要です。

すべてのPVDが同じように作られているわけではない

コーティングの最終的な品質は、使用される特定のPVD技術、コーティング材料の選択、基材の準備、およびオペレーターのスキルに大きく依存します。不適切に実行されたPVDプロセスでは、期待される耐久性は得られません。

目標に合わせた正しい選択をする

製品仕様で「PVDコーティング」を見た場合、その価値はあなたの優先順位に完全に依存します。

- 主な焦点が最大の耐久性と耐傷性(例:工具、高級時計)である場合: PVDは優れた選択肢であり、製品の新品同様の外観と機能寿命を劇的に延ばす表面硬度を提供します。

- 主な焦点が特定の長持ちするカラー仕上げ(例:装飾用蛇口、ドア金具)である場合: PVDは、塗装のように剥がれたり摩耗したりしない、素材に結合した鮮やかな退色しにくい色を提供します。

- 主な焦点が過酷な環境での耐食性(例:医療用インプラント、航空宇宙部品)である場合: PVDコーティングの緻密で化学的に不活性な性質は、化学的攻撃に対する優れた信頼性の高い保護バリアを提供します。

結局のところ、PVDコーティングを理解することは、それを単なる製品機能から、優れたエンジニアリングと長期的な価値の明確な指標へと昇華させます。

要約表:

| 特性 | 利点 |

|---|---|

| 硬度と耐久性 | 傷、摩耗、劣化に対して極めて高い耐性があります。 |

| 耐食性 | 湿気や化学物質に対する緻密なバリアを提供します。 |

| 薄膜 | 部品の寸法を変更することなく保護します(0.5~5 μm)。 |

| 色の多様性 | 金、黒、ブロンズなどの退色しにくい色を提供します。 |

コンポーネントの優れた耐久性と性能を実現する準備はできましたか? KINTEKは、実験装置、工具、精密部品向けの高度なPVDコーティングソリューションを専門としています。当社の専門知識により、耐摩耗性、耐食性、美観を最大化する分子レベルの結合が保証されます。当社の専門家に今すぐお問い合わせいただき、当社のPVDコーティングがお客様の製品に長期的な価値をどのように付加できるかをご相談ください。

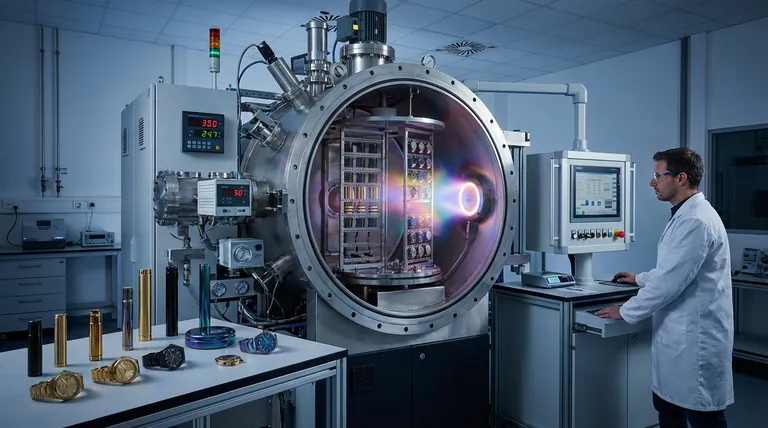

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 卓上型実験室用真空凍結乾燥機