熱蒸着装置の核心は、多くの場合、わずか数原子の厚さしかない極めて薄い材料膜を生成するために使用されるシステムです。これは、高真空チャンバー内でソース材料を加熱し、蒸気にしてから、ターゲット表面(基板として知られる)に移動させて凝縮させることで実現されます。

熱蒸着装置は、材料の固相から気相への相変化を根本的に制御します。熱を利用して真空中に原子の雲を生成し、空気や不純物の干渉なしに表面を正確にコーティングすることを可能にします。

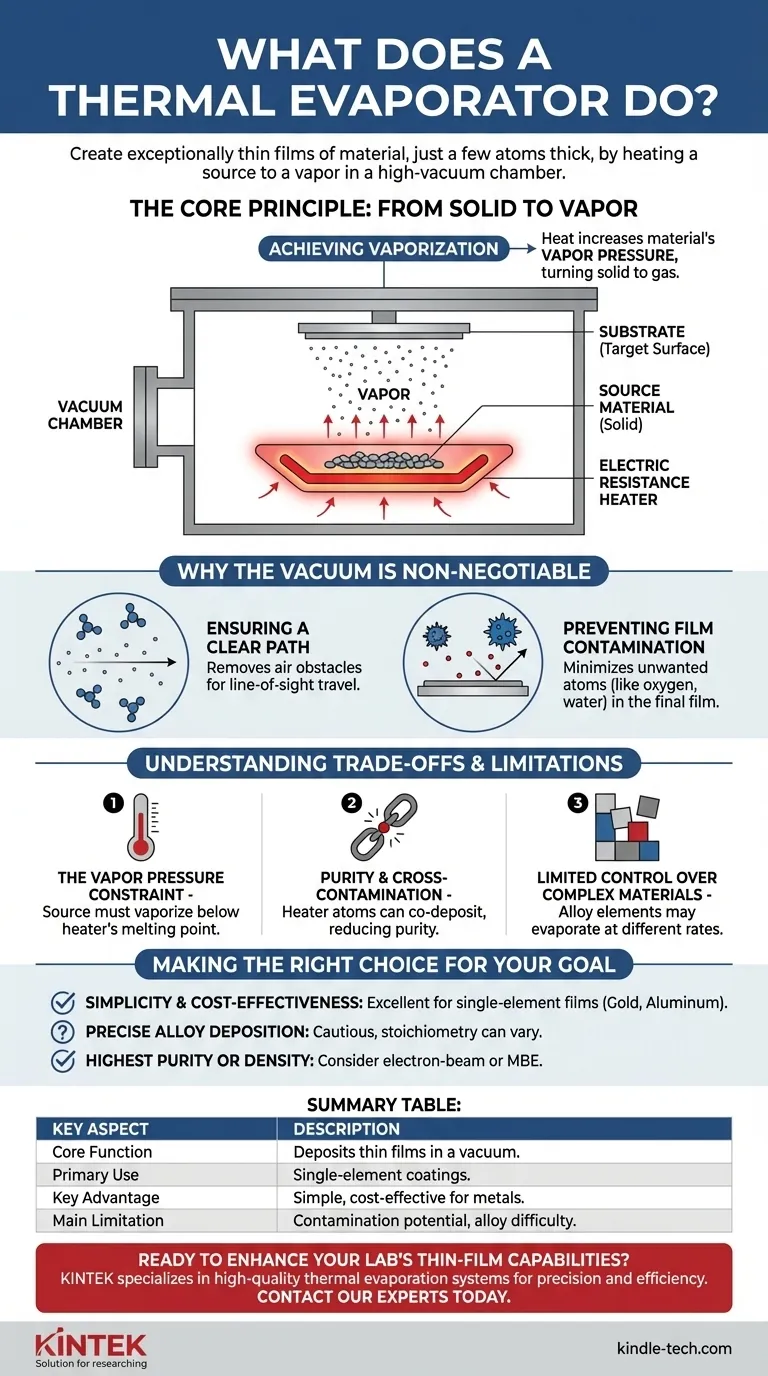

核心原理:固体から蒸気へ

プロセス全体は、固体のソース材料を、正確に誘導できる気体に変換するために、熱と圧力を慎重に管理することにかかっています。

ヒーターの役割

電気抵抗ヒーター(多くの場合、小さな金属製のボートまたはフィラメント)は、蒸着装置のエンジンです。これに電流が流されると、古い白熱電球のフィラメントのように、著しく加熱されます。

堆積させたいソース材料は、通常、ペレット、ワイヤー、または粉末の形で、このヒーターの上に直接、または中に入れられます。

蒸発の達成

ヒーターの温度が上昇すると、このエネルギーがソース材料に伝達され、溶融します。加熱を続けると、材料の蒸気圧が劇的に上昇します。

蒸気圧とは、材料が気体になる固有の傾向です。温度を十分に高くすることで、材料は効果的に沸騰し、自身の原子の蒸気をチャンバー内に放出します。

真空が不可欠な理由

このプロセスは常に高真空チャンバー内で行われます。この制御された環境はオプションの機能ではなく、2つの重要な理由から不可欠です。

明確な経路の確保

大気圧下では、チャンバーは数兆個の空気分子(窒素、酸素など)で満たされています。これらの条件下で材料を蒸発させようとすると、蒸気原子は空気分子と絶えず衝突します。

真空はこれらの障害物を取り除き、明確な見通し線の経路を作り出します。これにより、蒸発した原子がソースから基板まで妨げられることなく移動でき、効率的で予測可能なコーティングプロセスが保証されます。

膜汚染の防止

真空の2番目の目的は、純度を維持することです。酸素や水蒸気などのガスは反応性が高く、成長中の膜に容易に混入する可能性があります。

この不純物の混入は、最終的な膜の望ましい電気的、光学的、または機械的特性を劇的に変化させる可能性があります。高真空は、これらの不要な原子の存在を最小限に抑え、はるかに純粋な堆積物をもたらします。

トレードオフと限界の理解

強力である一方で、熱蒸着は普遍的な解決策ではありません。その固有の制約を理解することが、効果的に使用するための鍵となります。

蒸気圧の制約

根本的な制約は、ソース材料が加熱要素の融点よりも低い温度で蒸発しなければならないということです。

ソース材料が蒸発する前にヒーターが溶融したり蒸発し始めたりすると、膜が汚染されたり、装置が破壊されたりします。これが、特定のヒーター材料(タングステンやモリブデンなど)がその極めて高い融点のために選ばれる理由です。

純度と相互汚染

真空は大気中のガスを除去しますが、加熱要素自体が高すぎる温度で操作されると、汚染源となる可能性があります。ヒーターからの原子がソース材料と一緒に堆積する可能性があります。

このため、電子ビーム蒸着などの他の方法と比較して、絶対的な最高レベルの純度を要求するアプリケーションには、この技術はあまり適していません。

複雑な材料に対する制御の限界

合金や化合物を蒸発させる場合、個々の元素は異なる蒸気圧を持つ可能性があります。蒸気圧が高い元素はより速く蒸発するため、結果として得られる膜の組成がソース材料の組成と一致しない可能性があります。

目標に合った適切な選択

熱蒸着は、基礎的な薄膜堆積技術です。それがあなたのニーズに合致するかどうかを判断する方法を以下に示します。

- シンプルさと費用対効果を重視する場合: 熱蒸着は、単一元素膜、特にアルミニウム、金、クロム、銀などの一般的な金属を堆積するための優れた、広く使用されている方法です。

- 精密な合金を堆積することを重視する場合: 最終的な膜の化学量論がソースとは異なる可能性があるため、注意が必要です。スパッタリングなどの他の技術の方が、組成制御が優れている場合があります。

- 絶対的な最高の膜純度または密度を重視する場合: 汚染と膜構造に対するより優れた制御を提供する、電子ビーム蒸着や分子線エピタキシー(MBE)などのより高度な方法を検討してください。

これは、バルク材料を高機能な原子レベルの薄膜表面に変換する強力なツールです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核心機能 | 真空中で基板上に材料の薄膜を堆積します。 |

| 主な用途 | 金、銀、アルミニウムなどの単一元素材料のコーティング。 |

| 主な利点 | 多くの金属堆積作業におけるシンプルさと費用対効果。 |

| 主な制限 | 汚染の可能性と、精密な合金堆積の難しさ。 |

研究室の薄膜能力を向上させる準備はできていますか?

KINTEKは、信頼性の高い熱蒸着システムを含む高品質の実験装置の提供を専門としています。エレクトロニクス、光学、または研究のために金属を堆積する場合でも、当社のソリューションは精度と効率のために設計されています。

今すぐ専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、研究室のニーズに最適な熱蒸着装置を見つけます。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用