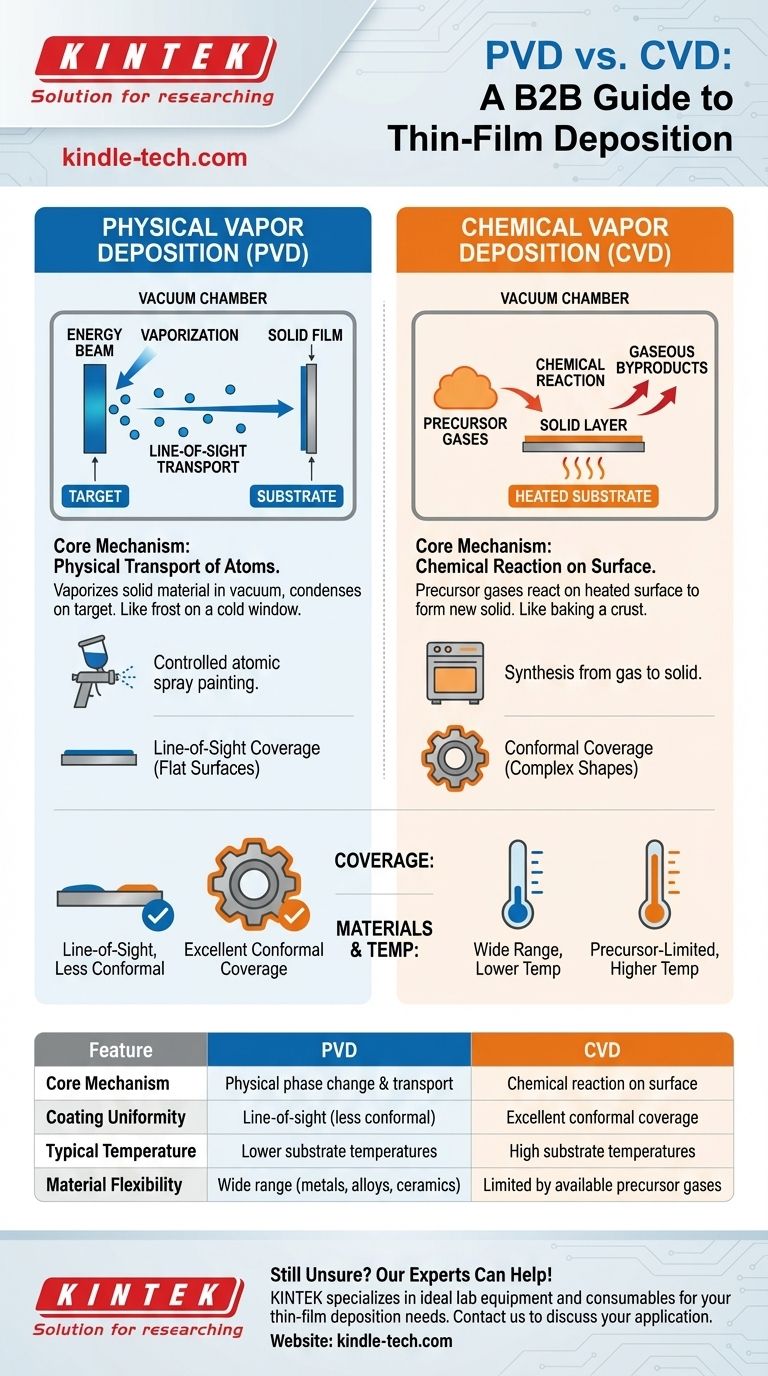

基本として、物理気相成長(PVD)と化学気相成長(CVD)は、高性能な薄膜を表面に適用するための2つの異なる方法です。 PVDは物理的なプロセスであり、真空中で固体材料を気化させ、冷たい窓に水蒸気が霜を形成するのと同じように、ターゲット上に凝縮させます。対照的に、CVDは化学的なプロセスであり、前駆体ガスをチャンバーに導入し、加熱された表面上で反応させて全く新しい固体層を形成し、気体の副生成物を残します。

根本的な違いは、コーティング材料が表面に到達し、形成される方法にあります。PVDは原子をソースから基板へ物理的に輸送するのに対し、CVDは前駆体ガスからの化学反応を使用して、基板自体の上に新しい層を直接成長させます。

コアメカニズム:物理 vs. 化学

どちらのプロセスを使用するかを真に理解するためには、操作における基本的な違いを把握する必要があります。各プロセスの名前が最も重要な手がかりとなります。

PVDの仕組み:一方向の転送

物理気相成長は基本的に相変化プロセスです。材料を固体ソースから部品上の固体膜へと移動させます。

このプロセスには、固体ソース材料(「ターゲット」)とコーティングされる部品(「基板」)を真空チャンバー内に配置することが含まれます。電子ビームやイオン衝撃などの高エネルギー源が、ターゲットから原子を気化させます。これらの気化された原子は真空を直線的に移動し、基板上に凝縮して薄い固体膜を形成します。

これを原子レベルでの高度に制御されたスプレー塗装のようなものと考えてください。「塗料」(気化された原子)は、ソースから見える表面のみをコーティングします。

CVDの仕組み:ガスからの層の構築

化学気相成長は合成のプロセスです。単に材料を移動させるだけでなく、化学反応によって基板表面上に新しい固体材料を生成します。

この方法では、1つまたは複数の揮発性の前駆体ガスが、加熱された基板を含む真空チャンバーに導入されます。熱は、ガスが熱い表面上で直接化学反応または分解を引き起こすために必要なエネルギーを提供します。この反応により目的の固体コーティングが形成され、気体の副生成物が生成され、これがチャンバーから排出されます。

これは、パンに皮を焼くことに似ています。材料(ガス)が部品全体を包み込み、皮(コーティング)が表面が十分に熱い場所すべてに形成されます。

トレードオフの理解

PVDとCVDの選択は、どちらが「優れているか」ではなく、特定の成果にどちらがより適しているかという問題です。各プロセスのコアメカニズムは、明確な利点と欠点をもたらします。

コンフォーマルカバレッジ:CVDの利点

CVDの前駆体ガスは部品の周りを流れ、包み込むことができるため、結果として得られるコーティングは非常にコンフォーマル(均一)になります。これは、内部表面や複雑な形状を含む、複雑な三次元形状を均一にコーティングできることを意味します。

一方向成膜:PVDの現実

PVDは一方向(ライン・オブ・サイト)プロセスです。気化された材料は直線的に移動するため、複雑な部品の回転なしには、アンダーカット、鋭い角、または内部チャネルのコーティングが困難になります。これは、より平坦な表面のコーティングに最適です。

材料と温度の制約

CVDプロセスは、適切で安定した揮発性の前駆体ガスが存在する材料に限定されます。また、化学反応を促進するために通常非常に高い基板温度が必要であり、これは敏感な材料を損傷する可能性があります。

一方、PVDは、気体前駆体を持たない純粋な金属、合金、セラミックスを含む幅広い材料を堆積させることができます。ソースは非常に高温ですが、基板温度は従来のCVDプロセスよりも低く保たれることがよくあります。

アプリケーションに最適な選択をする

適切な成膜技術の選択は、プロセスの能力と主要なエンジニアリング目標を一致させる必要があります。

- 複雑な3D形状を均一にコーティングすることに重点を置いている場合: 優れたコンフォーマルカバレッジにより、CVDが優れた選択肢となります。

- 比較的平坦な表面に純粋な金属、合金、または硬質セラミックを堆積させることに重点を置いている場合: PVDは優れた制御性と材料の柔軟性を提供します。

- 温度に敏感な材料をコーティングすることに重点を置いている場合: 低温PVDプロセス、またはプラズマ強化CVD(PECVD)などの特殊なバリアントを調査する必要があります。

これら2つの強力な技術—物理的な輸送と化学反応—の根本的な違いを理解することが、特定のエンジニアリング目標に最適なプロセスを選択するための第一歩です。

要約表:

| 特徴 | 物理気相成長 (PVD) | 化学気相成長 (CVD) |

|---|---|---|

| コアメカニズム | 物理的な相変化と輸送 | 表面での化学反応 |

| コーティングの均一性 | 一方向(コンフォーマル性が低い) | 優れたコンフォーマルカバレッジ |

| 標準的な温度 | より低い基板温度 | 高い基板温度 |

| 材料の柔軟性 | 幅広い(金属、合金、セラミックス) | 利用可能な前駆体ガスにより制限される |

PVDとCVDのどちらがあなたのプロジェクトに適しているかまだ不明ですか? KINTEKの専門家が、これらの複雑な決定をナビゲートするお手伝いをします。当社は、特定の薄膜成膜ニーズに最適なラボ機器と消耗品を提供することを専門としています。今すぐ当社のチームに連絡して、アプリケーションについて話し合い、当社のソリューションがお客様のラボの能力と効率をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉