先端材料の世界では、PVDは物理気相成長法(Physical Vapour Deposition)の略であり、CVDは化学気相成長法(Chemical Vapour Deposition)の略です。どちらも、非常に薄く高性能なコーティングを表面に適用するために使用される真空成膜法です。根本的な違いは、PVDが材料を気化させて部品上に凝縮させる物理的なプロセスであるのに対し、CVDはガスが表面上で反応して新しい材料層を成長させる化学的なプロセスである点です。

PVDとCVDの選択は、一つの単純な区別にかかっています。PVDは、冷たい鏡に水蒸気が凝縮するのと同じように、気化させた材料で表面を物理的に「めっき」します。対照的に、CVDは反応性ガスから表面上に新しい層を化学的に「成長」させます。

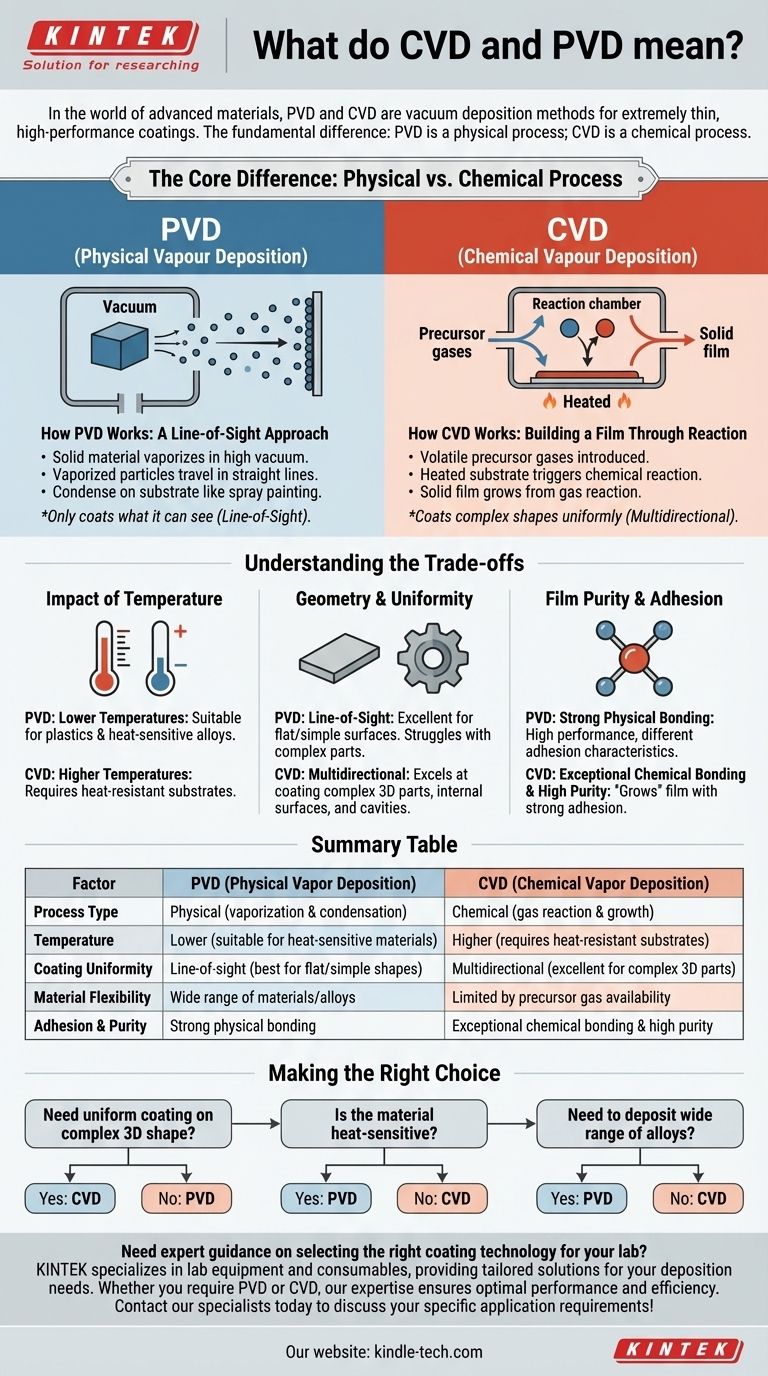

主な違い:物理プロセス対化学プロセス

これらの技術を真に理解するためには、それぞれがどのように原子レベルで膜を構築するかを見る必要があります。供給と堆積の方法が、コーティングの最終的な特性とその理想的な用途を決定します。

PVDの仕組み:一方向(ライン・オブ・サイト)アプローチ

物理気相成長法では、コーティング材料は固体として始まります。この固体は高真空チャンバー内で原子や分子に気化されます。

これらの気化された粒子は直進し、基板に物理的に衝突して表面に凝縮し、目的の薄膜を形成します。これは、個々の原子による、高度に制御されたスプレーペイントのようなものだと考えてください。

粒子は直進するため、PVDは一方向(ライン・オブ・サイト)プロセスです。蒸気源から「見える」表面のみがコーティングされます。

CVDの仕組み:反応による膜の構築

化学気相成長法は、固体材料ではなく、揮発性の前駆体ガスから始まります。これらのガスは、基板を含む反応チャンバーに導入されます。

基板は特定の温度に加熱され、基板表面でガス間に化学反応を引き起こすために必要なエネルギーが供給されます。

この反応の副産物の一つが固体膜であり、これが表面に堆積し成長します。プロセスは物体を流れることができるガスによって駆動されるため、CVDは複雑な形状を均一にコーティングできる多方向プロセスです。

トレードオフの理解

どちらの方法も万能ではありません。それぞれ異なる目標や材料に適しています。選択には、温度、材料適合性、コーティングされる部品の形状に関連する明確なトレードオフが伴います。

温度の影響

CVDプロセスは、必要な化学反応を開始するために非常に高い温度を必要とすることがよくあります。これは、基板自体が変形したり溶融したりせずに熱に耐える必要があるため、コーティングできる材料の種類を制限する可能性があります。

PVDは通常、はるかに低い温度で実行できるため、プラスチックや熱に敏感な合金を含む、より幅広い基板に適しています。

形状と均一性

PVDの一方向性は、平坦な表面や単純な形状のコーティングには優れています。しかし、内部表面や隠れた特徴を持つ複雑な三次元部品を均一にコーティングするのは困難です。

CVDは、複雑で入り組んだ形状の部品に非常に均一な(または「等高線に沿った」)コーティングを作成するのに優れています。反応性ガスは小さな空洞に浸透し、すべての表面を均等にコーティングできます。

膜の純度と密着性

CVDは化学反応によって膜を「成長」させるため、極めて高い純度と基板への強力な密着性を持つコーティングを生成できます。

PVDコーティングも高性能ですが、物理的な結合プロセスにより、CVDによる化学的に結合された膜とは異なる密着特性や膜密度が生じることがあります。

目標に応じた適切な選択

正しいプロセスを選択するには、特定のアプリケーションにとって最も重要な結果を特定する必要があります。

- 複雑な3D形状を均一にコーティングすることに主な焦点を当てている場合: 非一方向性でガスベースの堆積が可能なCVDが、しばしば優れた選択肢となります。

- 熱に敏感な材料のコーティングに主な焦点を当てている場合: PVDは、はるかに低い温度で動作するため、より適したプロセスです。

- 幅広い材料(特定の合金を含む)の堆積に主な焦点を当てている場合: PVDは、物理的に気化できる供給材料に関してより大きな柔軟性を提供します。

物理プロセスと化学プロセスの根本的な違いを理解することが、目的とするコーティング技術を選択するための鍵となります。

要約表:

| 要素 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的(気化と凝縮) | 化学的(ガス反応と成長) |

| 温度 | 低い(熱に敏感な材料に適している) | 高い(耐熱性基板が必要) |

| コーティングの均一性 | 一方向(平坦/単純な形状に最適) | 多方向(複雑な3D部品に優れている) |

| 材料の柔軟性 | 幅広い材料/合金 | 前駆体ガスの利用可能性に限定される |

| 密着性と純度 | 強力な物理的結合 | 卓越した化学的結合と高純度 |

研究室の適切なコーティング技術の選択について専門的なガイダンスが必要ですか? KINTEKは、ラボ機器と消耗品を専門とし、お客様の成膜ニーズに合わせたソリューションを提供しています。熱に敏感な材料のためのPVDであれ、複雑な形状のためのCVDであれ、当社の専門知識が最適なパフォーマンスと効率を保証します。専門家に今すぐ連絡して、お客様固有のアプリケーション要件についてご相談ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉