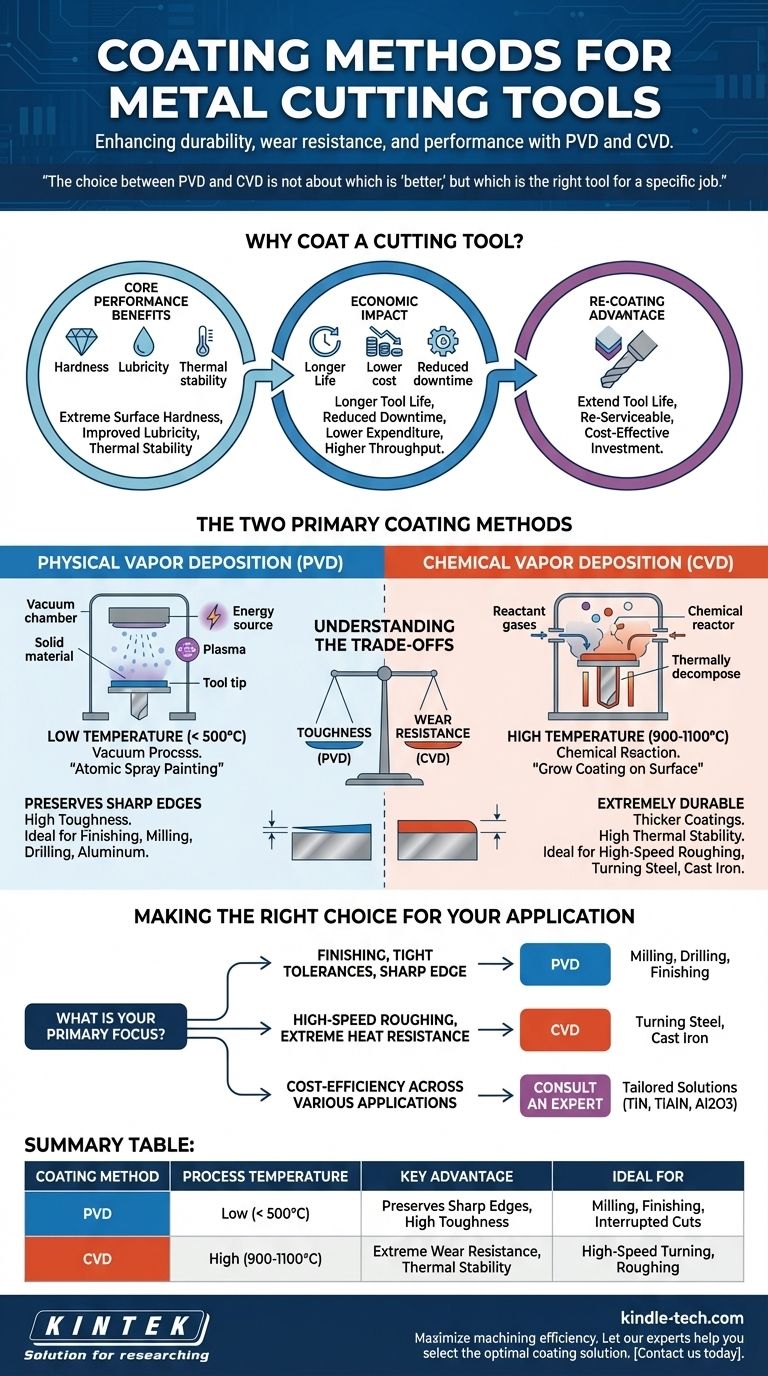

金属切削工具のコーティングにおける2つの主要な方法は、物理蒸着(PVD)と化学蒸着(CVD)です。これらのプロセスは、極めて硬い材料の非常に薄い層を工具の表面に適用し、その耐久性と耐摩耗性を大幅に向上させます。この強化により、工具寿命が延び、性能が向上し、全体的な製造コストが顕著に削減されます。

PVDとCVDの選択は、どちらが「優れているか」ではなく、特定の作業に適したツールはどちらかということです。PVDは低温プロセスで定義され、鋭い刃先を維持するのに理想的であるのに対し、CVDは高温を使用して、高い摩耗用途のために例外的に耐久性のあるコーティングを作成します。

そもそも切削工具をコーティングする理由とは?

コーティングの適用は、現代の工具製造における標準的で価値の高い工程です。数ミクロンしかない層が、工具の性能特性と経済的な実行可能性を根本的に変えることができます。

主要な性能上の利点

コーティングの主な目的は、ベースとなる工具材料(超硬合金や高速度鋼など)が持っていない特性を導入することです。これには、耐摩耗性のための極端な表面硬度、摩擦と熱を低減するための改善された潤滑性、および高い切削速度での劣化を防ぐための熱安定性が含まれます。

経済的影響

より耐久性のある工具は長持ちするため、直接的にコスト削減につながります。工具寿命が長くなると、工具交換の回数が減り、機械のダウンタイムが削減され、工具の全体的な支出が低くなります。これにより、より高い切削速度と送り速度が可能になり、スループットが向上します。

再コーティングの利点

高性能工具は投資です。多くのコーティング工具は、切削刃を慎重に研削し、その後新しいコーティングを再適用することで再整備が可能です。このサイクルは複数回繰り返すことができ、工具本体の有用な寿命を劇的に延ばします。

2つの主要なコーティング方法の説明

PVDとCVDの両方が保護層を作成しますが、その作成方法が異なる切削シナリオに対して明確な利点と欠点をもたらします。

物理蒸着(PVD)

PVDは、真空中で行われる低温プロセス(通常500°C未満)です。固体コーティング材料が気化され、工具上に堆積される、高度に制御された「原子スプレー塗装」のようなものと考えてください。

低温で動作するため、PVDは工具基材のコア特性を変更しません。これにより、超硬合金の靭性と疲労抵抗が維持され、フライス加工などの断続的な切削を伴う用途に理想的です。

化学蒸着(CVD)

CVDは高温プロセス(しばしば900〜1100°C)であり、化学ガスがチャンバー内で反応して、工具表面に直接コーティングを「成長」させます。このプロセスにより、コーティングと工具との間に例外的に強力な分子結合が形成されます。

CVDの主な利点は、優れた熱安定性を持つ、より厚く、非常に耐摩耗性のあるコーティングを作成できることです。これにより、鋼や鋳鉄の高速旋削など、高温での連続切削操作の頼れる選択肢となります。

トレードオフの理解

これらの方法の選択は、被削材の要求と加工操作の種類とのバランスを取ることに帰着します。

プロセス温度の影響

CVDプロセスの高温はその最大の強みであり、最大の限界でもあります。非常に耐久性のあるコーティングを作成しますが、下にある超硬基材の靭性を低下させる可能性があります。PVDの低温適用はこの問題を回避し、PVDコーティング工具を本質的により強靭にします。

コーティングの厚さと刃先の鋭さ

PVDコーティングは薄く滑らかであるため、非常に鋭く正確な刃先を維持できます。これは、仕上げ加工、穴あけ、アルミニウムのフライス加工に不可欠です。

CVDコーティングは一般的に厚いため、刃先がわずかに丸くなることがあります。これは精密作業では不利ですが、刃先に強度を加え、荒加工において最も重要なブルートフォース(力任せの)耐摩耗性が求められる場合に最適です。

用途に応じた適切な選択

正しいコーティングを選択することは、加工プロセスを最適化するために不可欠です。あなたの特定の用途の主要な要求に基づいて決定を下してください。

- 仕上げ加工、公差の厳守、または鋭い刃先の維持が主な焦点の場合(例:フライス加工、穴あけ): 低温プロセスと薄く滑らかなコーティングを作成できる能力により、PVDが通常は優れた選択肢となります。

- 高速荒加工、極度の耐熱性、最大の耐用年数が主な焦点の場合(例:鋼の旋削): 高温で研磨性の高い環境で優れた性能を発揮する厚く熱安定性のある層により、CVDが標準となります。

- さまざまな用途でのコスト効率が主な焦点の場合: 両方のオプションを提供し、切削する材料に合わせて調整された特定のコーティング(TiN、TiAlN、またはAl2O3など)についてアドバイスできる工具サプライヤーを検討してください。

これらの技術の根本的な違いを理解することで、特定の作業に最適なツールを選択し、性能と収益性の両方を最大化することができます。

要約表:

| コーティング方法 | プロセス温度 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| PVD | 低温(< 500°C) | 鋭い刃先の維持、高い靭性 | フライス加工、仕上げ加工、断続切削 |

| CVD | 高温(900-1100°C) | 極度の耐摩耗性、熱安定性 | 高速旋削、荒加工 |

適切な工具コーティングで加工効率を最大化しましょう。 PVDとCVDコーティングの選択は、工具寿命、性能、コスト削減にとって極めて重要です。KINTEKは、コーティング分析および開発のための実験装置と消耗品を専門としており、研究所や製造業者の正確なニーズに対応しています。 当社の専門家が、お客様の特定の用途に最適なコーティングソリューションの選択をお手伝いします。 今すぐお問い合わせいただき、お客様の要件についてご相談の上、工具性能を向上させましょう。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置