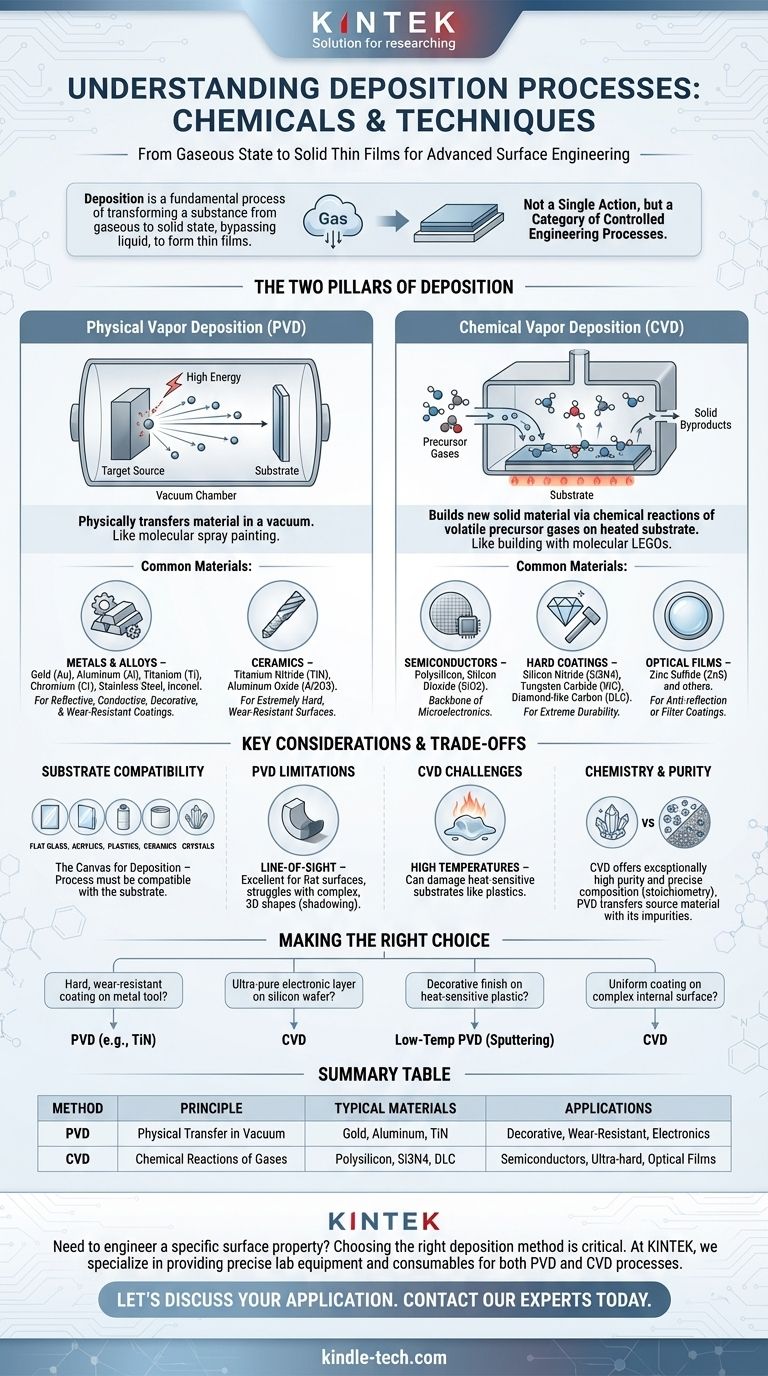

堆積(Deposition)は基本的なプロセスであり、気体の状態にある物質が液体相を飛ばして直接固体に変化する現象です。水蒸気が霜を形成する単純な例もありますが、技術的および産業的な文脈では、堆積とは、材料の薄膜を表面に適用するために使用される幅広いプロセスを指します。金やアルミニウムなどの金属、硬質セラミックス、さらにはプラスチックなどのポリマーを含む、事実上あらゆる材料を堆積させることができます。

理解すべき核心的な概念は、「堆積」は単一の動作ではなく、高度に制御された一連のエンジニアリングプロセスであるということです。使用される特定の「化学物質」または材料は、選択された方法(物理的気相成長法(PVD)または化学的気相成長法(CVD))と、最終的なコーティングに求められる特性に完全に依存します。

堆積の二本柱:物理的 vs. 化学的

堆積可能な材料は、方法を2つの主要なファミリーに分けることで最もよく理解できます。それぞれが異なる原理で機能し、異なる材料と結果に適しています。

物理的気相成長法(PVD):物質の移動

PVDは、真空中で「ターゲット」と呼ばれる供給源からコーティング対象物(「基板」)へ物理的に材料を転送するプロセスです。真空中で行われる分子スプレー塗装の一種と考えてください。

供給源材料は、適用したいコーティングの固形ブロックです。高いエネルギーが使用され、このターゲットから原子や分子が叩き出され、それらが真空を移動し、基板の表面に固体膜として凝縮します。

PVDによって堆積される一般的な材料には以下が含まれます。

- 金属:金(Au)、アルミニウム(Al)、チタン(Ti)、クロム(Cr)。これらは反射性、導電性、または装飾的なコーティングに使用されます。

- 合金:ステンレス鋼、インコネル。

- セラミックス:窒化チタン(TiN)、酸化アルミニウム(Al2O3)。これらは極めて硬い耐摩耗性表面を作り出します。

化学的気相成長法(CVD):分子による構築

CVDは根本的に異なります。既存の材料を物理的に移動させるのではなく、化学反応を通じて基板上に新しい固体材料を直接構築します。

このプロセスでは、1つ以上の揮発性前駆体ガスが反応チャンバーに導入されます。これらのガスが加熱された基板に接触すると、反応または分解し、固体膜を残します。分子レゴブロックで構築するようなものです。

CVDによって成長する一般的な材料には以下が含まれます。

- 半導体:多結晶シリコン、二酸化ケイ素(SiO2)。これはマイクロエレクトロニクス産業の基盤です。

- 硬質コーティング:窒化ケイ素(Si3N4)、炭化タングステン(WC)、およびダイヤモンドライクカーボン(DLC)。極限の耐久性のために使用されます。

- 光学膜:硫化亜鉛(ZnS)およびその他の材料。反射防止コーティングやフィルターコーティングに使用されます。

基板:堆積のキャンバス

コーティングされる材料、すなわち基板も同様に重要です。堆積プロセスがそれと適合している必要があります。ご参照で言及されているフラットガラス、アクリル、プラスチック、セラミックス、結晶などの材料はすべて、堆積膜を受け取る一般的な基板として機能します。

トレードオフの理解

堆積方法の選択は、要件のバランスを取る問題です。単一の「最良の」プロセスはなく、それぞれに固有の長所と限界があります。

PVD:線視界の制限

PVDは物理的な線視界プロセス(スプレー缶のようなもの)であるため、平坦な表面や緩やかに湾曲した表面のコーティングには優れています。しかし、深い溝や穴のある複雑な三次元形状を均一にコーティングすることは難しく、「遮蔽」効果が生じます。

CVD:高温の課題

多くのCVDプロセスでは、必要な化学反応を促進するために非常に高い温度が必要です。これは、プラスチックや特定の金属などの熱に弱い基板を容易に損傷したり溶融させたりする可能性があり、その適用を制限します。

化学と純度

CVDは、極めて高い純度と正確な化学組成(化学量論)の膜を生成できるため、半導体製造で主流となっています。PVDは多くの用途で優れていますが、本質的には、それ自体に不純物を含んでいる可能性のある供給材料を転送するものです。

目標に応じた適切な選択

適切なプロセスを選択するには、まずコーティングの目的を定義する必要があります。

- 金属工具への硬質耐摩耗性コーティングが主な焦点である場合:PVDは、窒化チタンなどのセラミックスを適用するための堅牢で一般的な選択肢です。

- シリコンウェハ上に超高純度の電子層を作成することが主な焦点である場合:CVDは、原子レベルの制御と化学的精度により、業界標準です。

- 熱に弱いプラスチック部品への装飾的な金属仕上げの適用が主な焦点である場合:スパッタリングなどの低温PVDプロセスが、基板の損傷を避けるための理想的な方法です。

- 複雑な内部表面を均一にコーティングすることが主な焦点である場合:PVDが到達できない複雑な形状に前駆体ガスが流れ込み反応できるため、CVDに利点があります。

結局のところ、堆積は材料の表面特性を設計するための強力で多用途なツールです。

要約表:

| 堆積方法 | 原理 | 一般的に堆積される材料 | 一般的な用途 |

|---|---|---|---|

| 物理的気相成長法 (PVD) | 真空中で材料を物理的に転送する。 | 金、アルミニウム、窒化チタン (TiN) | 装飾コーティング、耐摩耗性表面、エレクトロニクス |

| 化学的気相成長法 (CVD) | ガスの化学反応によって材料を構築する。 | 多結晶シリコン、窒化ケイ素 (Si3N4)、ダイヤモンドライクカーボン (DLC) | 半導体デバイス、超硬コーティング、光学膜 |

特定の表面特性を設計する必要がありますか?

適切な堆積方法と材料を選択することは、プロジェクトの成功にとって極めて重要です。KINTEKでは、PVDとCVDの両方のプロセスのために必要な正確な実験装置と消耗品の提供を専門としています。耐摩耗性工具、先進的な半導体、または特殊な光学コーティングを開発する場合でも、当社の専門知識があらゆる優れた結果の達成を支援します。

あなたの用途について話し合いましょう。 当社の専門家に今すぐ連絡して、あなたの研究室のニーズに最適な堆積ソリューションを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置