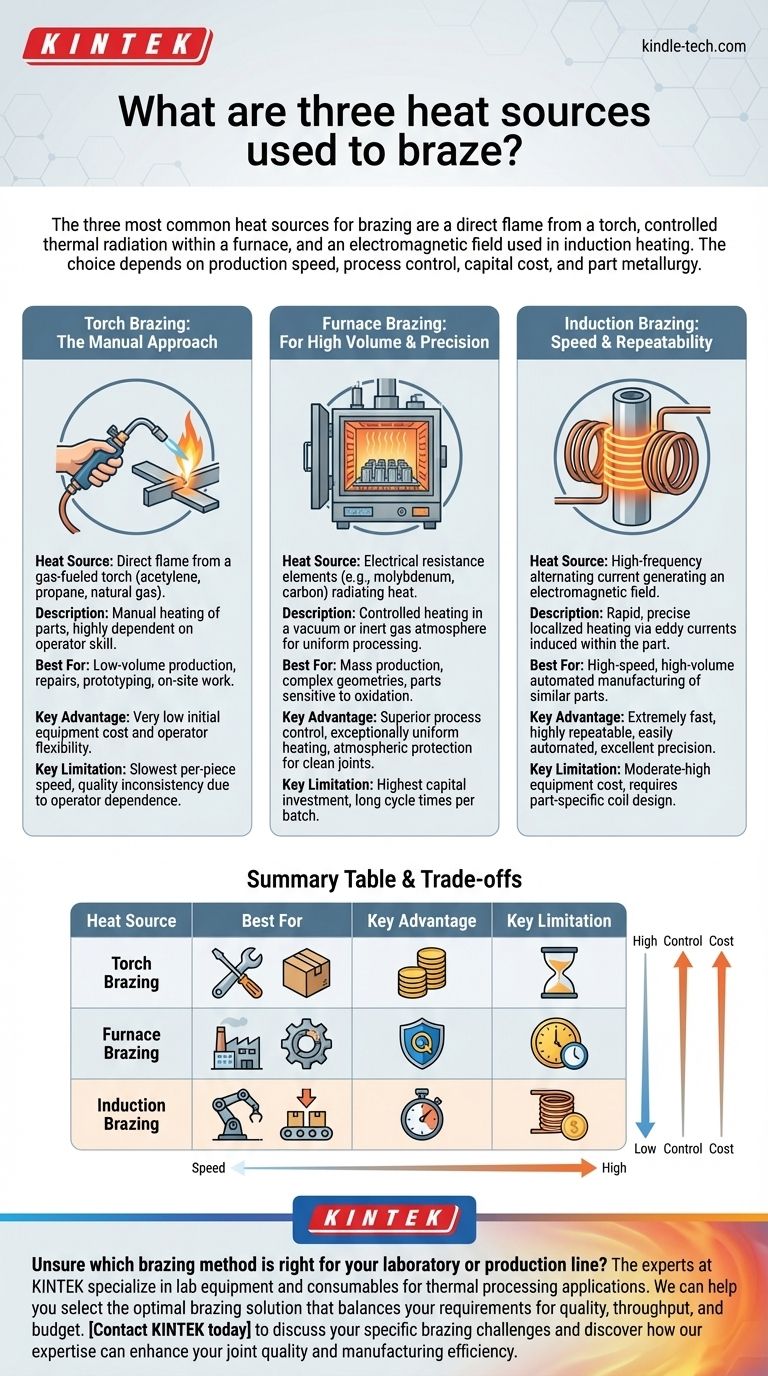

ろう付けに最も一般的に使用される3つの熱源は、トーチからの直接炎、炉内の制御された熱放射、および誘導加熱に使用される電磁場です。それぞれが接合部を形成するためにフィラーメタルを溶融させることに成功しますが、これらは大きく異なる用途、生産量、および精度のレベルのために設計されています。

ろう付けに選択する特定の熱源は、熱そのものよりも用途に関するものです。この決定は、生産速度、プロセス制御、設備投資コスト、および接合される部品の特定の冶金特性との戦略的なトレードオフです。

ろう付け熱源の詳細

ろう付けでは、2つ以上の母材をフィラーメタルの融点より高く、母材の融点より低く加熱する必要があります。この熱を供給する方法は、操作の品質、速度、コストの基礎となります。

トーチろう付け:手動アプローチ

トーチろう付けは最も一般的な手動方法であり、ガス燃料トーチからの直接炎を使用します。燃料は通常、可燃性ガス(アセチレン、プロパン、天然ガスなど)と酸素または空気の組み合わせです。

オペレーターは接合される部品を手動で加熱し、フィラーメタルを適用します。この方法の成功は、アセンブリを均一に加熱し、過熱を避けるためのオペレーターのスキルに大きく依存します。

炉ろう付け:大量生産と精度向け

炉ろう付けは、大量生産や複雑な形状の部品に最適な方法です。アセンブリ全体を炉内に入れ、制御されたサイクルで加熱します。

炉内の熱源は通常、モリブデンまたは炭素で作られた電気抵抗素子であり、チャンバー全体に熱を放射します。これにより、部品全体に非常に均一な加熱が提供されます。

主な利点は、炉の雰囲気を制御できることです。不活性ガスを使用するか、真空を作り出すことにより、フラックスを必要とせずに酸化を防ぎ、クリーンで強力な接合部が得られます。参照情報が示すように、炉は小ロット向けのバッチ式または大量生産向けの連続式にすることができます。

誘導ろう付け:速度と再現性

誘導ろう付けは、銅コイルを通して高周波交流電流を使用します。これにより、強力で正確な電磁場が発生します。

金属部品がこの電場内に置かれると、電場はその部品自体に強力な渦電流を誘導します。これらの電流に対する抵抗が、接合部に必要な場所に迅速かつ局所的な熱を発生させます。

この方法は非常に高速で、加熱サイクルは数秒しかかからないことがよくあります。高い再現性を持ち、自動化が容易であるため、高速・大量生産ラインに最適です。

トレードオフの理解:速度 対 制御 対 コスト

熱源の選択は単なる技術的な決定ではなく、経済的な決定でもあります。各方法は、明確な利点と欠点を提示します。

コストと初期投資

トーチろう付けは初期設備コストが非常に低いため、修理、プロトタイピング、および小ロット作業に利用しやすいです。

誘導ろう付けは、電源とカスタム設計されたコイルに中程度から高い投資が必要です。

炉ろう付けは、炉、雰囲気制御、および設置のコストにより、最大の設備投資となります。

生産速度と量

部品ごとの最速のプロセスは誘導ろう付けであり、自動化された製造の基礎となっています。

トーチろう付けは部品ごとで最も遅く、手動オペレーターの速度によって制限されます。

炉ろう付けはバッチごとのサイクル時間が長い(しばしば数時間)ですが、一度に何百または何千もの部品を処理できるため、大量生産における全体的なスループットは非常に高くなります。

プロセス制御と品質

炉ろう付けは最高のプロセス制御を提供します。制御された雰囲気は酸化を防ぎ、均一な加熱を保証し、特に敏感な材料や複雑なアセンブリに対して最高の品質の接合部をもたらします。

誘導ろう付けは優れた制御と比類のない再現性を提供し、自動設定における部品間のばらつきを事実上排除します。

トーチろう付けはプロセス制御が最も低く、品質はオペレーターのスキルと一貫性に直接結びついています。

用途に最適な方法の選択

最終的な選択は、プロジェクトの特定の目標に完全に依存します。優先順位を明確に理解することが、正しい方法を指し示します。

- 主な焦点が小ロット生産または修理である場合: トーチろう付けは、さまざまな作業に対して最低限の初期コストと最大の柔軟性を提供します。

- 主な焦点が類似部品の高速自動化製造である場合: 誘導ろう付けは、比類のない速度、精度、および再現性を提供します。

- 主な焦点が複雑なアセンブリや酸化に敏感な材料の接合である場合: 制御された雰囲気または真空下での炉ろう付けは、最大の品質と強度を実現するための決定的なソリューションです。

これらの主要な加熱方法を理解することで、技術的および財政的な目標に完全に合致するろう付けプロセスを選択できるようになります。

要約表:

| 熱源 | 最適な用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| トーチろう付け | 小ロット、修理、プロトタイピング | 低い設備コスト、オペレーターの柔軟性 | 遅い、オペレーターのスキルに依存する |

| 炉ろう付け | 大量、複雑なアセンブリ、酸化に敏感な材料 | 優れたプロセス制御、均一な加熱、雰囲気保護 | 高い設備投資、長いサイクル時間 |

| 誘導ろう付け | 高速自動生産、再現性のある接合部 | 極めて高速、正確な局所加熱、優れた再現性 | 中〜高の設備コスト、部品固有のコイル設計が必要 |

研究室または生産ラインに適したろう付け方法はどれか迷っていますか? KINTEKの専門家は、熱処理用途向けのラボ機器と消耗品を専門としています。品質、スループット、予算の要件のバランスをとる最適なろう付けソリューションの選択をお手伝いします。

KINTEKに今すぐお問い合わせいただき、特定のろう付けの課題についてご相談ください。当社の専門知識が、接合部の品質と製造効率をどのように向上させるかをご確認ください。

ビジュアルガイド

関連製品

よくある質問

- 焼鈍(アニーリング)の後に急冷しますか?冷却速度の重要な役割を理解する

- 焼なましと工程焼なまし(中間焼なまし)の違いは何ですか?適切な熱処理を選択するためのガイド

- 高度な熱処理技術とは何ですか?精度、耐久性、優れた性能を実現する

- 真空中で発生した熱はどうなるのか?優れた材料のための熱制御の習得

- 鋳鉄をろう付けすることは可能ですか?はい、そしてそれはしばしば最も安全な修理方法です

- ろう付け接合は溶接接合よりも強いですか?アセンブリに最適な接合方法の選択

- 天然ガスでろう付けできますか?高温ろう付け成功の秘訣を解き明かす

- W-Cu燃焼合成における高真空炉環境の役割は何ですか?欠陥のない密度を確保する