本質的に、産業用炉は熱を精密に制御し、材料の特性や状態を根本的に変化させるためのツールです。一般的な用途は、焼きなましや焼き入れなどの冶金プロセスから、先進材料の合成、セラミックスの焼成、コーティングの硬化、制御された実験室試験の実施まで多岐にわたります。

炉の真の目的は単に熱を発生させることではなく、制御された環境下で特定の熱プロファイルを適用することです。この精度によって、原材料や半製品を、最終用途に必要な正確な機械的、化学的、物理的特性を持つ部品へと変換することが可能になります。

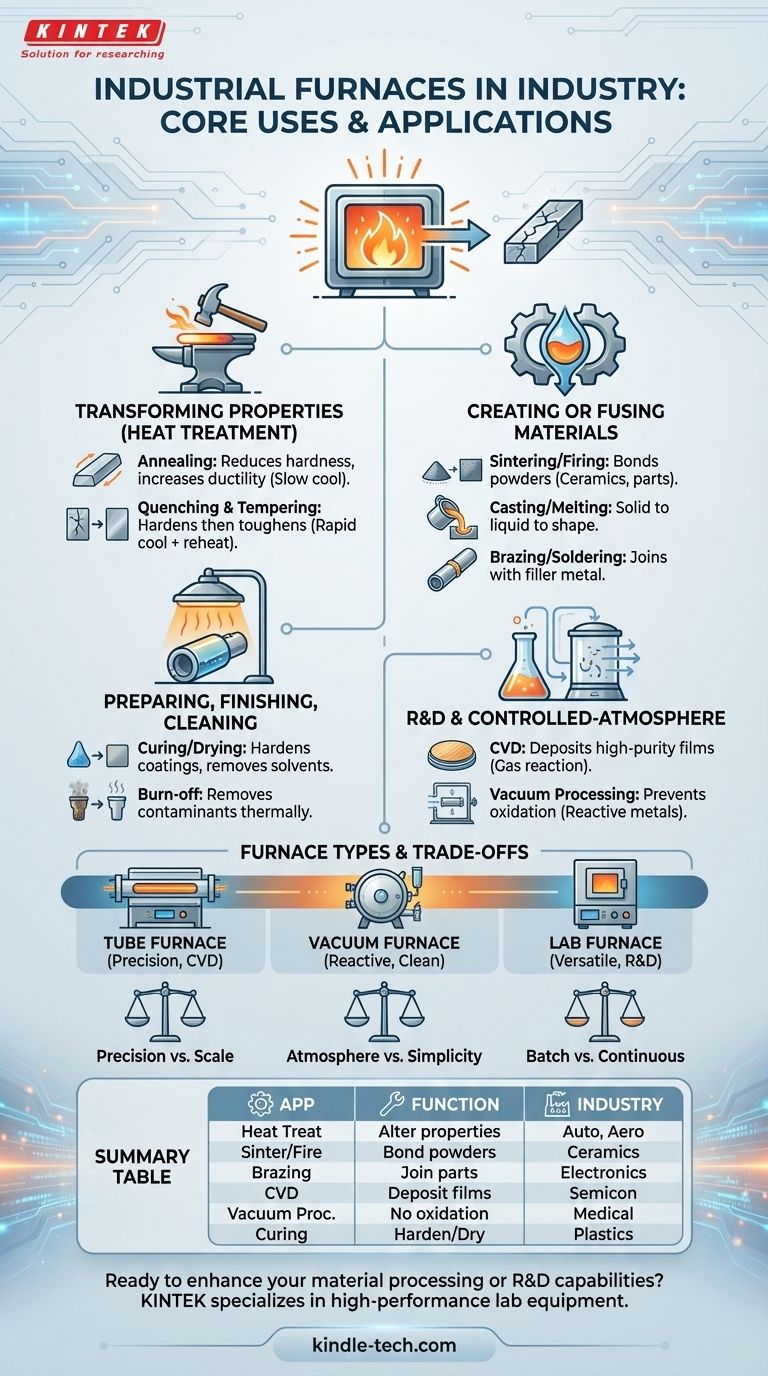

産業用炉の基本的な役割

産業用炉は、それが可能にする熱プロセスの目的によって最もよく理解されます。用途は、金属の内部構造を変化させることから、粉末から新しい材料を作成することまで、いくつかの主要なカテゴリに分類されます。

材料特性の変換(熱処理)

これは最も一般的な用途の1つであり、材料の性能を向上させるために内部結晶構造を改変することに焦点を当てています。

焼きなまし(Annealing)は、材料を加熱し、その後ゆっくりと冷却するプロセスです。これにより硬度が低下し、内部応力が除去され、延性が増加し、材料が加工しやすくなります。

焼き入れと焼き戻し(Quenching and tempering)は、しばしば組み合わせて使用されます。焼き入れは急速な冷却により金属を硬化させ、焼き戻しは、それによって生じる脆性を低減し、望ましい硬度と靭性のバランスを達成するために、より低温の熱処理を適用します。

材料の作成または融着

これらのプロセスは、熱を使用して固体オブジェクトを形成するか、複数のコンポーネントを永続的に接合します。

焼成と焼結(Firing and sintering)には、粉末状の材料を融点未満で加熱することが含まれます。これにより粒子が結合し、固体で密度の高い塊が形成されます。これはセラミックスや粉末金属部品の製造の基本です。

鋳造と溶解(Casting and melting)は、固体材料を液体状態にするために使用されます。溶融した材料を型に流し込み、冷却時に特定の形状を作成します。

ろう付けとはんだ付け(Brazing and soldering)は、母材よりも低い融点を持つフィラーメタルを使用して接合するプロセスです。炉がアセンブリを加熱してフィラーを溶かし、それが部品間を流れ、固化して強力な接合部を作成します。

準備、仕上げ、およびクリーニング

多くのプロセスでは、後続のステップや最終用途のために材料を準備するために炉が使用されます。

硬化と乾燥(Curing and drying)は、低〜中程度の熱を使用して溶剤や水分を除去したり、ポリマーや塗料などのコーティングを硬化させる化学反応を誘発したりします。

バーンオフ(Burn-off)プロセスは、より高い温度を使用して、部品から不要な汚染物質、コーティング、または残留物を熱分解して除去します。

研究および制御雰囲気プロセス

先進材料やデリケートなプロセスでは、炉内の雰囲気を制御することが温度制御と同じくらい重要になります。

化学気相成長法(CVD)は、前駆体ガスの存在下で基板を加熱するために管状炉が使用されるプロセスです。ガスは高温表面で反応・分解し、高純度の固体膜を堆積させます。これは半導体およびコーティング業界で不可欠です。

真空プロセス(Vacuum processing)は、酸化や汚染を防ぐために真空炉内で行われます。これは、チタン合金の熱処理や、真空ろう付けや真空焼きなましなどの高純度用途に不可欠です。

タスクに合わせた炉の選択

使用する炉の種類は、温度範囲、規模、および特定の雰囲気の必要性など、プロセスの要件によって決まります。

管状炉(Tube Furnaces)

これらの炉は円筒形の加熱室を特徴とし、温度均一性とプロセス雰囲気を制御できる能力で高く評価されています。これらは実験室研究、材料試験、およびCVDや熱分解などの特殊な製造プロセスにおける主力製品です。垂直管状炉は、重力による流れや垂直方向の配置が有利なサンプルに最適です。

真空炉(Vacuum Furnaces)

その名の通り、これらのシステムは極めて低い圧力下で動作できます。チタン合金の熱処理や複雑な航空宇宙部品のろう付けなど、大気との反応が有害となるプロセスには不可欠です。

実験室炉(Laboratory Furnaces)

これらは通常、幅広いR&Dタスクに使用される小型で多用途な炉です。その用途には、小サンプルの焼きなまし、機器の滅菌、材料の灰分測定、および一般的な熱試験の実施が含まれます。

トレードオフの理解

炉の選択には、相反する優先順位のバランスを取ることが伴います。単一の「最良」の炉はなく、特定の用途に適切なものがあるだけです。

精度 対 スケール

小型の実験室用管状炉は、狭い領域で非常に正確な温度制御を提供できます。対照的に、数千個の部品を熱処理するために使用される大容量の産業用炉は、そのはるかに大きな体積全体でわずかに広い温度変動を示す可能性があります。

雰囲気制御 対 シンプルさ

単純な空気炉は堅牢で操作が容易であり、乾燥や基本的な焼き戻しなどのプロセスには費用対効果が高いです。しかし、部品を酸化から保護するには、真空または不活性ガス雰囲気が必要であり、これは炉の設計と運用にかなりの複雑さとコストを追加します。

バッチ処理 対 連続処理

多くの炉、特に実験室のものは、一定量の材料を装填、処理、その後アンロードするバッチ処理用に設計されています。大量生産の場合、連続炉(ベルト炉やローラーハース炉など)が使用され、製品の一定の流れを加熱ゾーンと冷却ゾーンを通過させます。

目標に合わせた適切な選択

適切な熱処理プロセスを選択するには、まず主な目的を定義する必要があります。

- 既存部品の改善が主な焦点である場合: 加工性向上のための焼きなまし、または強度向上のための焼き入れと焼き戻しなどの熱処理プロセスが必要になるでしょう。

- 新しい材料や物体の作成が主な焦点である場合: セラミックスの焼結、先進コーティングのためのCVD、または金属部品の鋳造などを検討する必要があります。

- 研究開発が主な焦点である場合: 多用途な実験室炉または高度に制御可能な管状炉が、実験のための最も重要なツールとなります。

- 反応性材料や高純度材料の取り扱いが主な焦点である場合: 真空炉または雰囲気制御付きの密閉型管状炉は必須です。

結局のところ、産業用炉は材料の革新を推進し、現代の製造を可能にする不可欠なエンジンです。

要約表:

| 炉の用途 | 主な機能 | 一般的な産業 |

|---|---|---|

| 熱処理(焼きなまし、焼き入れ) | 材料特性(硬度、延性)の変更 | 冶金、自動車、航空宇宙 |

| 焼結と焼成 | 粉末状材料を固体部品に結合させる | セラミックス、粉末冶金 |

| ろう付けと はんだ付け | フィラーメタルを使用した部品の接合 | エレクトロニクス、HVAC、航空宇宙 |

| 化学気相成長法(CVD) | 高純度コーティングまたは膜の堆積 | 半導体、先進コーティング |

| 真空プロセス | 酸化や汚染なしでの熱処理 | 医療、航空宇宙、R&D |

| 硬化と乾燥 | コーティングの硬化または水分の除去 | 自動車、プラスチック、複合材料 |

材料処理またはR&D能力の強化の準備はできていますか? KINTEKは、管状炉、真空炉、および精密な熱用途向けに調整された実験室炉を含む、高性能な実験装置と消耗品の提供を専門としています。材料科学、製造、または研究に従事しているかどうかにかかわらず、当社のソリューションは最適な結果のために制御された加熱を保証します。当社の専門知識にご相談いただき、KINTEKがお客様の実験室および生産目標をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 真空技術の産業における応用とは?精密製造と純度の実現

- 11% Cr鋼の処理における高温工業炉の役割は何ですか?構造均一性の確保

- リグノセルロース系廃棄物前処理における工業用オーブンの主な機能は何ですか?エネルギー効率の最大化

- 焼きなまし鋼の適切な温度は何度ですか?完璧な結果を得るための重要範囲をマスターしましょう

- 焼結は金属にどのような影響を与えますか?粉末を耐久性のある高性能部品に変える

- マグネシウム真空蒸留において、マルチポイント温度監視が重要なのはなぜですか?純度と勾配制御をマスターする

- 真空焼入れの利点は何ですか?完璧な表面と比類のない精度を実現

- 真空炉の構成要素とは?5つの主要システムを解説