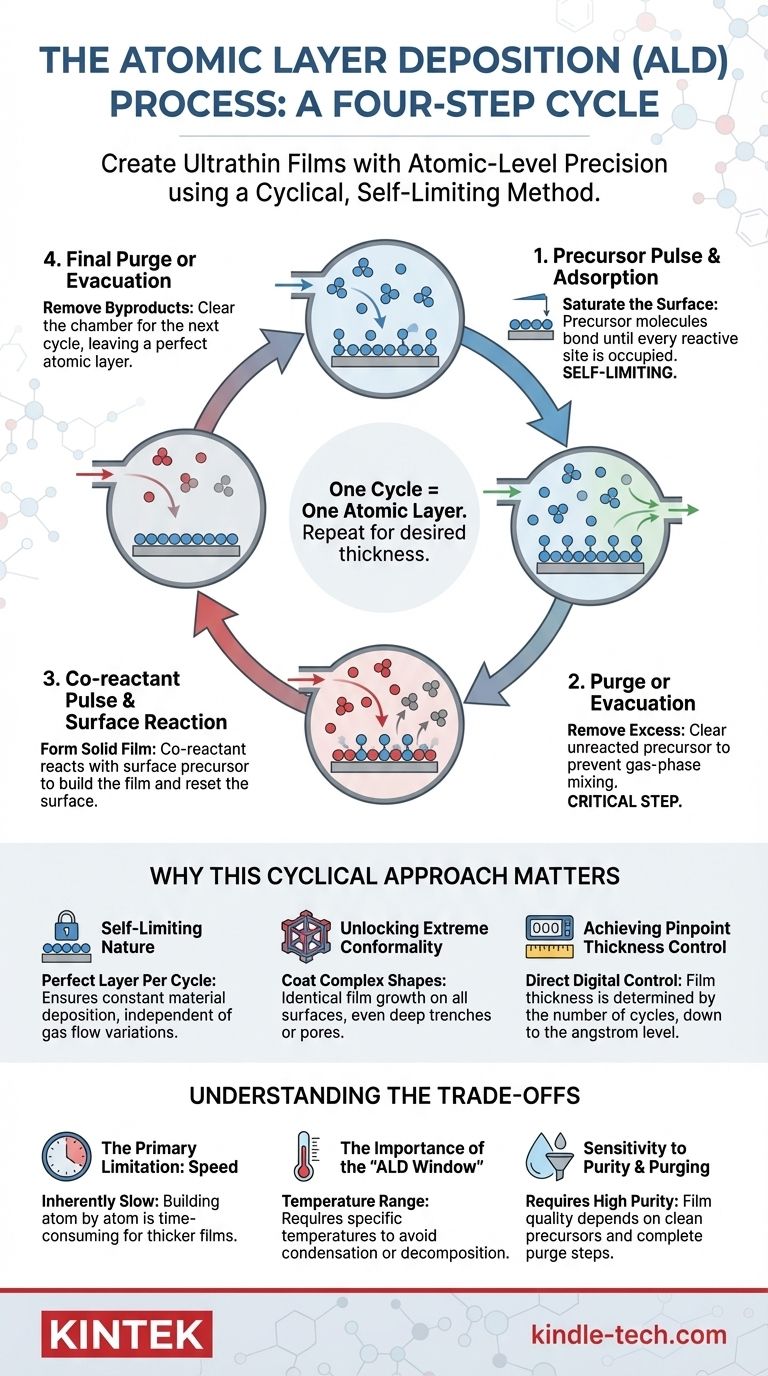

原子層堆積(ALD)は、その核となる部分において、原子レベルの精度で超薄膜を形成するための周期的なプロセスです。 完全なALDサイクルは、前駆体パルス、余分な前駆体のパージ、共反応体パルス、そして余分な共反応体と副生成物の最終パージという4つの明確で連続したステップで構成されます。反応物を意図的に分離することが、その独自の能力の鍵となります。

ALDの決定的な特徴は、その自己制限的な性質です。化学反応を2つの異なる半反応に分離することで、プロセスは1サイクルあたり1原子層の材料しか堆積しないことを保証し、膜厚と均一性に対する比類のない制御を可能にします。

ALDサイクルの詳細

ALDがなぜこれほど強力なのかを理解するには、その基本的な4段階サイクルの各ステップの目的を検討する必要があります。壁を一度に1分子ずつ塗る様子を想像してみてください。

ステップ1:前駆体パルスと吸着

最初の化学物質である前駆体がガスとして反応チャンバーにパルスされます。これらの分子はチャンバー全体に広がり、コーティングしたい物体(基板)の表面に化学的に結合(化学吸着)します。

この反応は自己制限的です。表面上の利用可能なすべての反応部位が前駆体分子で占められると、それ以上は付着しません。表面は飽和状態になります。

ステップ2:パージまたは排気

次に、チャンバー内の余分な未反応の前駆体分子がすべて除去されます。これは通常、ポンプで排出するか(排気)、窒素やアルゴンなどの不活性ガスでチャンバーをフラッシュすることによって行われます。

このステップは非常に重要です。これにより、最初の化学物質と2番目の化学物質が気相で混ざり合うことがなく、制御不能な堆積を引き起こし、ALDの目的を損なうことを防ぎます。

ステップ3:共反応体パルスと表面反応

次に、2番目の化学物質である共反応体(多くの場合、水蒸気やオゾンなどの単純なもの)がチャンバーにパルスされます。

この共反応体は表面自体とは反応しません。代わりに、ステップ1で既に表面に化学的に結合している前駆体分子と排他的に反応します。この反応により、目的の固体材料(例:Al₂O₃)が形成され、新しい表面が再び前駆体と反応する準備が整います。

ステップ4:最終パージまたは排気

最後に、チャンバーは2度目のパージを行い、未反応の共反応体分子とステップ3の反応中に生成されたガス状の副生成物を除去します。

このステップの終了時には、単一の、手つかずの、完全な原子層のターゲット材料が残ります。表面はリセットされ、ステップ1から再び次のサイクルを開始する準備が整います。

この周期的なアプローチが重要な理由

反応の分離は単なる手順の詳細ではなく、他の薄膜堆積技術に対するALDの主な利点のまさに源です。

自己制限的な性質

各半反応(ステップ1と3)は表面が飽和するまでしか進行しないため、1サイクルで堆積される材料の量は一定です。これは、完全に均一なガスの流れがあるかどうかに依存しません。この固有の自己制御が、すべてのサイクルで完璧な層が追加されることを保証します。

極端なコンフォーマル性の実現

この表面制御された成長により、ALDは信じられないほど複雑な3D構造を完璧な均一性でコーティングできます。前駆体ガスは、トレンチや細孔の奥深くであっても、露出したあらゆる表面に到達できるため、膜はどこでも同じように成長します。これは高いコンフォーマル性として知られており、スパッタリングのような見通し線方式では達成が非常に困難です。

ピンポイントの膜厚制御の達成

ALD膜の最終的な膜厚は、実行されたサイクル数によって単純に決定されます。1サイクルで0.1ナノメートルの材料が堆積する場合、100サイクルで正確に10ナノメートルの材料が堆積します。これにより、エンジニアはアングストロームレベルで膜厚を直接、デジタル制御できます。

トレードオフの理解

どの技術にも限界があり、ALDの精度にはコストがかかります。

主な制限:速度

膜を1原子層ずつ構築するのは本質的に遅いです。4つの各ステップには時間がかかり、1サイクルは数分の1秒から数秒かかることがあります。数百ナノメートル厚の膜を成長させることは、多くの用途にとって非常に時間がかかり、費用がかかる可能性があります。

「ALDウィンドウ」の重要性

自己制限的な挙動は、特定の温度範囲内でのみ発生します。温度が低すぎると、化学物質が冷たいガラスに水が凝縮するように表面に凝縮する可能性があります。高すぎると、前駆体がそれ自体で分解したり、表面に付着しなかったりして、制御不能なCVDのような成長と膜質の低下につながる可能性があります。

純度とパージへの感度

最終的な膜の品質は、前駆体化学物質の純度とパージステップの完全性に大きく依存します。パージステップが不完全な場合、残留化学物質が望ましくない反応を引き起こし、膜に不純物を導入して性能を低下させる可能性があります。

ALDはあなたのアプリケーションに適したプロセスですか?

堆積方法を選択するには、精度と実用性のバランスを取る必要があります。最終目標によって、ALDが適切なツールであるかどうかが決まります。

- 究極の精度とコンフォーマル性が主な焦点である場合:ALDは、現代のマイクロチップのような複雑な3Dナノ構造のコーティングや、アングストロームレベルの膜厚制御が不可欠な場合に最適な選択肢です。

- 厚い膜の速度とコストが主な焦点である場合:原子レベルの制御を必要としないアプリケーションでは、化学気相成長(CVD)や物理気相成長(PVD)のような従来のメソッドの方が、多くの場合、より実用的で経済的です。

その独自の自己制限的な周期的な性質を理解することで、最も要求の厳しい薄膜アプリケーションでALDの精度を活用できます。

要約表:

| ステップ | 目的 | 主なアクション |

|---|---|---|

| 1. 前駆体パルス | 表面を飽和させる | 最初の化学物質(前駆体)が基板に結合する |

| 2. パージ | 余分な前駆体を除去する | 不活性ガスフラッシュまたは排気 |

| 3. 共反応体パルス | 固体膜を形成する | 2番目の化学物質が表面結合した前駆体と反応する |

| 4. 最終パージ | 副生成物と余分な共反応体を除去する | チャンバーが次のサイクルのためにクリアされる |

研究または生産のために、超精密でコンフォーマルな薄膜を堆積する必要がありますか? KINTEKは、コーティングの原子レベル制御を達成するのに役立つALDシステムを含む、高品質の実験装置と消耗品の提供を専門としています。半導体デバイス、ナノテクノロジー、または先進材料に取り組んでいるかどうかにかかわらず、当社のソリューションは現代の研究所の厳しい要件を満たすように設計されています。今すぐお問い合わせください。当社のALD専門知識がお客様のプロジェクトの精度と性能をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- CVDダイヤモンドの真空システムにおいて、高真空レベルが重要なのはなぜですか?純粋な結晶成長を実現するため

- 物理蒸着とは何ですか?高性能コーティングガイド

- CVDプロセスのステップは何ですか?精密薄膜堆積のためのガイド

- イオンビームスパッタリング法とは?薄膜成膜における比類ない精度を実現

- CVDのパラメータとは?完璧な成膜のための温度、圧力、流量の制御

- CNTにおける化学気相成長法とは?スケーラブルなCNT合成の主要な方法を習得する

- CVDダイヤモンド成長にホウ素源を添加する目的は何ですか?P型半導体導電性をマスターする

- CVDグラフェン成長の基板として炭化ケイ素(SiC)を使用する主な利点は何ですか?フリースタンディンググラフェンの実現