本質的に、スパッタリングは物理的なプロセスです。エネルギーを与えられたガスイオンを使用して、ソース材料から原子を削り取り、それらが移動して目的の表面に薄膜として堆積します。この操作全体は高真空チャンバー内で行われ、特定の電気的または光学的特性を持つコーティングを精密に作成できます。

スパッタリングは化学反応や単純な融解プロセスではありません。これは、運動量伝達によって個々の原子がターゲットから物理的に放出され、基板上に再堆積して新しい層を形成する、高度に制御された原子スケールのサンドブラストとして理解するのが最適です。

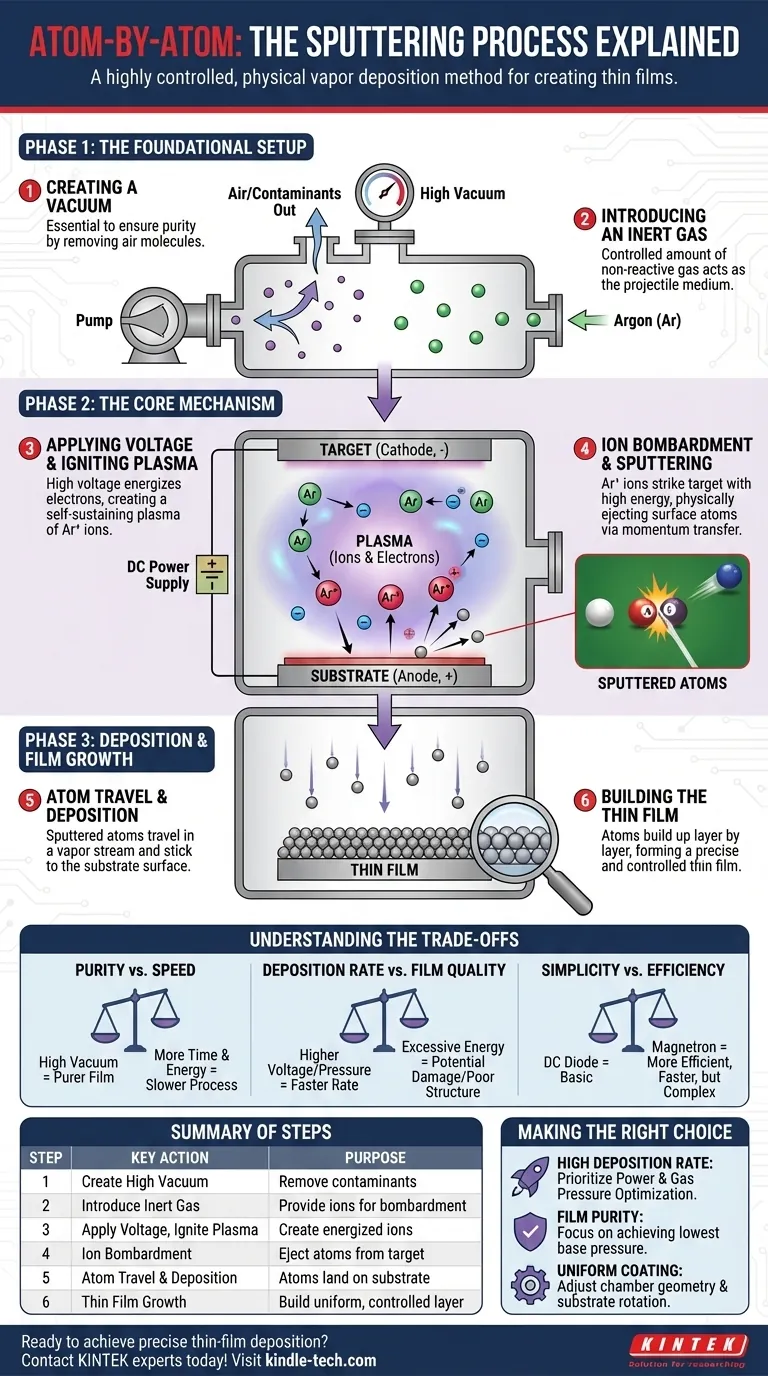

基礎的なセットアップ:真空環境

スパッタリングが開始される前に、環境を綿密に準備する必要があります。このセットアップは、最終的な膜の純度と品質を確保するために不可欠です。

ステップ1:真空の作成

プロセスは、ターゲットと呼ばれるソース材料と、コーティングされる表面である基板を密閉されたチャンバー内に配置することから始まります。このチャンバーはその後、高真空まで排気されます。

この真空は、空気やその他の不要な粒子を除去するために不可欠です。真空がなければ、スパッタされた原子は空気分子と衝突し、基板にきれいに到達するのを妨げます。

ステップ2:不活性ガスの導入

真空が確立されたら、少量の制御された不活性ガスがチャンバーに導入されます。アルゴンが最も一般的な選択肢です。

このガスは材料と化学的に反応しません。代わりに、その原子はターゲット材料を衝撃する「発射体」として使用されます。

中核メカニズム:プラズマとイオン衝撃

準備が整うと、プロセスの中心的な動作が始まります。ここで不活性ガスは、ターゲットから原子を放出するためのエネルギッシュなツールに変換されます。

ステップ3:電圧の印加とプラズマの点火

ターゲットと基板の間に高電圧が印加され、ターゲットは負極(陰極)として機能します。

この電圧はチャンバー内の自由電子にエネルギーを与え、アルゴンガス原子と衝突させます。これらの衝突は、アルゴン原子から電子を叩き出すのに十分なエネルギーを持ち、2つの新しい粒子、すなわち正に帯電したアルゴンイオン(Ar+)と別の自由電子を生成します。

このプロセスは連鎖的に発生し、プラズマとして知られるイオンと電子の自己持続的な輝く雲を急速に生成します。

ステップ4:「スパッタリング」イベント

プラズマ内の正のアルゴンイオンは、負に帯電したターゲットに強く引き寄せられます。それらはチャンバー内を加速し、かなりの運動エネルギーでターゲット表面に衝突します。

この衝突は、ビリヤードの球を割るキューボールのように、ターゲット材料内で「衝突カスケード」を引き起こします。入射イオンからの運動量伝達により、ターゲットの表面から原子が剥がされます。

これらの放出された原子を「スパッタされた」と呼びます。

最終段階:堆積と膜成長

ターゲットから放出された原子は、真空チャンバー内を移動し、基板上に新しい層を形成することでプロセスを完了します。

ステップ5:基板への堆積

スパッタされた原子は蒸気流となって移動し、基板に衝突します。到着すると、それらは表面に付着します。

ステップ6:薄膜の構築

この衝撃が続くにつれて、毎秒数百万の原子がターゲットから放出され、基板上に着地します。それらは層ごとに積み重なり、非常に均一で制御された薄膜を形成します。

このプロセスにより、ガス圧や電力などの変数を管理することで、膜の厚さ、密度、その他の特性を正確に制御できます。

トレードオフと変数の理解

スパッタリングプロセスは単一の固定されたレシピではありません。結果はいくつかの相互に関連する要因に大きく依存し、1つを最適化するにはしばしば別のものを妥協する必要があります。

純度 vs. 速度

より高い真空レベル(汚染粒子が少ない)は、より純粋な堆積膜を保証します。しかし、非常に高い真空を達成し維持するには、より多くの時間とエネルギーがかかり、プロセス全体が遅くなります。

堆積速度 vs. 膜品質

電圧やガス圧を上げると、スパッタリング速度が加速され、膜がより速く堆積します。しかし、過度に高いエネルギーは基板を損傷したり、理想的でない構造特性を持つ膜を生成したりすることがあります。

単純さ vs. 効率

説明された基本的なスパッタリングプロセスは、DCダイオードスパッタリングとして知られています。マグネトロンスパッタリングのようなより高度な技術は、ターゲットの近くに電子を閉じ込めるために磁石を使用します。これにより、アルゴンガスのイオン化が大幅に増加し、はるかに効率的で高速な堆積プロセスにつながりますが、システムに複雑さが加わります。

目標に応じた適切な選択

スパッタリングプロセスを制御することで、特定の用途向けに材料を設計できます。あなたの主要な目的によって、どのパラメータを優先する必要があるかが決まります。

- 高い堆積速度が主な焦点である場合:ターゲットに印加する電力を増やし、アルゴンガス圧を最適化してプラズマ密度を最大化することを優先すべきです。

- 膜の純度が主な焦点である場合:アルゴンガスを導入する前に、真空チャンバー内で可能な限り低い基本圧力を達成することが主な関心事となるでしょう。

- 複雑な形状に均一にコーティングすることが主な焦点である場合:ターゲットと基板の間の距離や基板の回転の実装など、チャンバーの物理的配置に焦点を当てる必要があります。

これらの基本的なステップを理解することで、材料を原子1つずつ構築するプロセスを制御できます。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1 | 高真空の作成 | 純粋な堆積環境のために汚染物質を除去する |

| 2 | 不活性ガス(アルゴン)の導入 | ターゲット材料を衝撃するイオンを提供する |

| 3 | 電圧の印加、プラズマの点火 | スパッタリングイベントのためにエネルギーを与えられたイオンを作成する |

| 4 | ターゲットへのイオン衝撃 | ソース材料から原子を放出する |

| 5 | 原子の移動と堆積 | スパッタされた原子が基板表面に着地する |

| 6 | 薄膜の成長 | 特定の特性のために均一で制御された層を構築する |

研究室で精密な薄膜成膜を実現する準備はできていますか? KINTEKは、高品質のスパッタリング装置と消耗品を専門とし、お客様のあらゆる研究室コーティングのニーズに対応します。高い堆積速度、究極の膜純度、または複雑な形状への均一なコーティングのいずれが優先事項であっても、当社の専門知識がお客様の用途に最適なソリューションを保証します。今すぐ当社の専門家にお問い合わせください。当社のスパッタリングシステムがお客様の研究開発をどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート