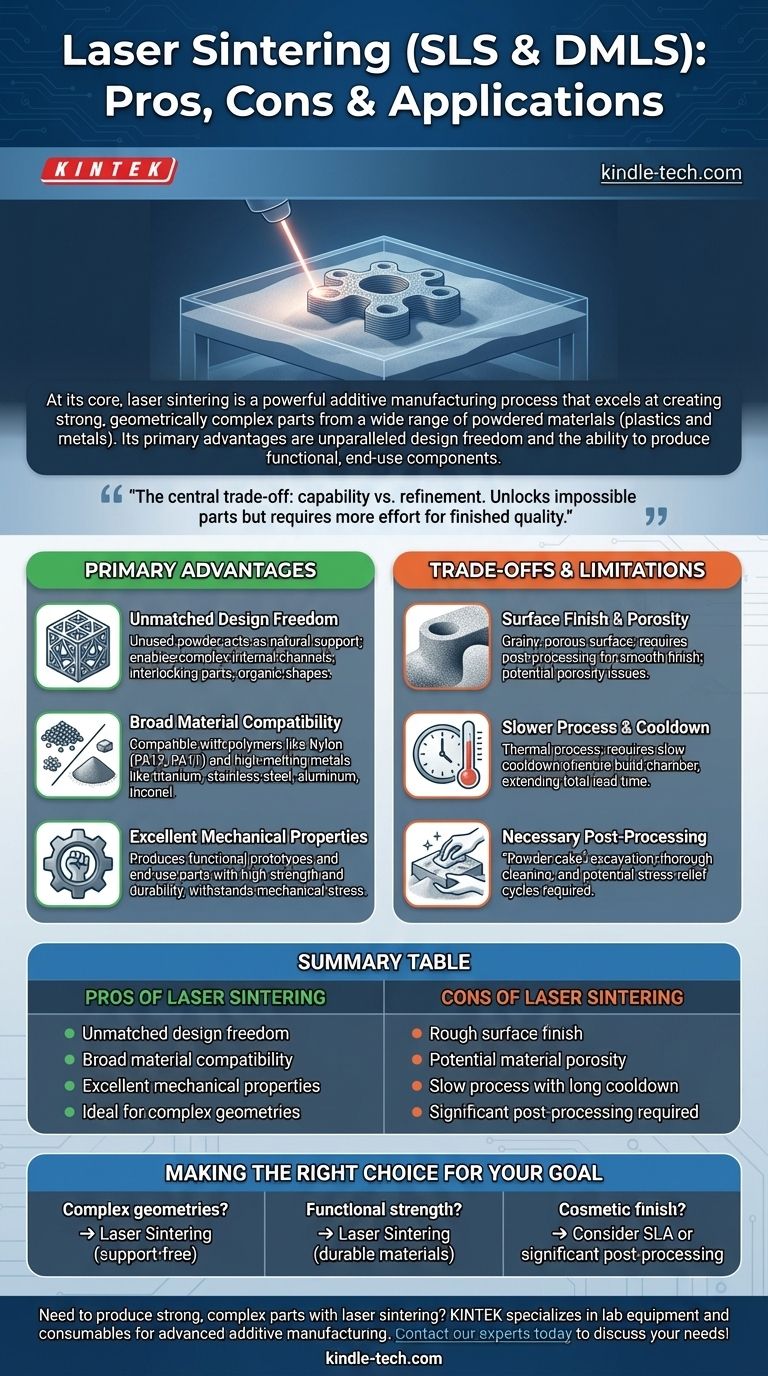

レーザー焼結は、その核となる部分で、強力な積層造形プロセスです。プラスチックと金属の両方を含む幅広い粉末材料から、強度が高く、幾何学的に複雑な部品を製造するのに優れています。その主な利点は、比類のない設計の自由度と、機能的な最終用途部品を製造できることです。しかし、これらの利点は、粗い表面仕上げ、材料の潜在的な多孔性、および大幅な後処理の必要性といった欠点によって相殺されます。

レーザー焼結の中心的なトレードオフは、能力と洗練度です。従来の製造方法では作成不可能な部品を製造する能力を解き放ちますが、最終的な品質の状態を達成するには、他の印刷技術よりも多くの労力が必要となることがよくあります。

レーザー焼結の主な利点

レーザー焼結は、ポリマー用の選択的レーザー焼結(SLS)や金属用の直接金属レーザー焼結(DMLS)といった特定のプロセス名で知られており、現代の製造業の礎となる独自の利点を提供します。

比類のない設計の自由度

この技術の最大の利点は、造形チャンバー内の未使用の粉末が、印刷される部品の自然なサポート構造として機能することです。

この自己支持的な性質により、後で手動で除去する必要がある専用のサポート構造が不要になります。これにより、信じられないほど複雑な内部チャネル、単一の部品として印刷される連動または可動コンポーネント、および機械加工や成形では不可能な有機的な形状の作成が可能になります。

幅広い材料互換性

このプロセスは、高出力レーザーを使用して粉末材料を融着させるため、幅広いエンジニアリンググレードの材料と互換性があります。

これには、ナイロン(PA12、PA11)のような耐久性のあるポリマーや、チタン、ステンレス鋼、アルミニウム、インコネルのような高融点金属が含まれます。この汎用性により、航空宇宙、医療、自動車などの要求の厳しい産業に適しています。

優れた機械的特性

レーザー焼結によって製造された部品は、その強度と耐久性で知られており、従来の製造方法で作られた部品の特性に匹敵するか、それを上回ることがよくあります。

これにより、この技術は視覚的なモデルだけでなく、機能的な試作品や最終用途部品の製造にも理想的です。これらのコンポーネントは、かなりの機械的ストレスと環境暴露に耐えることができます。

トレードオフと限界を理解する

強力ではありますが、レーザー焼結は万能の解決策ではありません。その独自のプロセスは、考慮すべき特定の課題をもたらします。

表面仕上げと多孔性

粉末粒子を層ごとに融着させるという性質上、特徴的な粒状で多孔質の表面仕上げになります。

部品は、つや消しで粗い質感で機械から出てきます。これは多くの機能的な用途に適していますが、滑らかな表面を達成するには、メディアタンブリング、ビーズブラスト、または化学的平滑化などの後処理ステップが必要です。固有の多孔性は、気密性や特定の疲労特性を必要とする用途にとって懸念事項となることもあります。

遅いプロセスと冷却時間

レーザー焼結は熱プロセスです。印刷が完了した後、部品の反りを防ぐために、粉末で満たされたビルドチャンバー全体をゆっくりと均一に冷却する必要があります。

この冷却期間は、印刷ジョブ自体と同じくらい何時間もかかる場合があります。これにより、印刷後すぐに部品にアクセスできる技術と比較して、総リードタイムが長くなります。

必要な後処理

プリンターが停止してもワークフローは終わりません。「パウダーケーキ」を慎重に掘り出して部品を取り出す必要があります。

これらの部品は、残留粉末をすべて除去するために徹底的に洗浄する必要があります。このプロセスは、通常、圧縮空気またはビーズブラストで行われます。金属部品の場合、材料の安定性を確保するために、さらに熱応力除去サイクルが必要になる場合があります。

目標に合った適切な選択をする

レーザー焼結が適切な技術であるかどうかを判断するには、プロジェクトの主な目的を考慮してください。

- 複雑な形状や統合されたアセンブリが主な焦点である場合:レーザー焼結のサポートフリーな性質は、機械加工や成形では不可能な部品に理想的な選択肢となります。

- エンジニアリンググレードの材料における機能的強度が主な焦点である場合:このプロセスは、要求の厳しい用途向けに、幅広いポリマーや金属から耐久性のある最終用途部品を作成するのに優れています。

- 機械から直接、化粧品のように滑らかな表面仕上げが主な焦点である場合:ステレオリソグラフィー(SLA)のような代替技術を検討するか、大幅な後処理ステップを計画する必要があります。

これらの核心的な原則を理解することで、レーザー焼結を単なる製造ツールとしてだけでなく、戦略的なエンジニアリング上の利点として活用することができます。

要約表:

| レーザー焼結の長所 | レーザー焼結の短所 |

|---|---|

| 比類のない設計の自由度(サポート構造不要) | 粗く、粒状の表面仕上げ |

| 幅広い材料互換性(プラスチックおよび金属) | 潜在的な材料の多孔性 |

| 最終用途部品に優れた機械的特性 | 長い冷却時間を伴う遅いプロセス |

| 複雑な形状と統合されたアセンブリに最適 | 大幅な後処理が必要 |

レーザー焼結で強度のある複雑な部品を製造する必要がありますか? KINTEKは、高度な積層造形プロセスに不可欠な実験装置と消耗品の提供を専門としています。試作品の作成でも最終用途部品の製造でも、当社のソリューションは精度と信頼性の実現を支援します。今すぐ専門家にお問い合わせください。お客様のラボの特定のニーズをどのようにサポートできるかについてご相談ください!

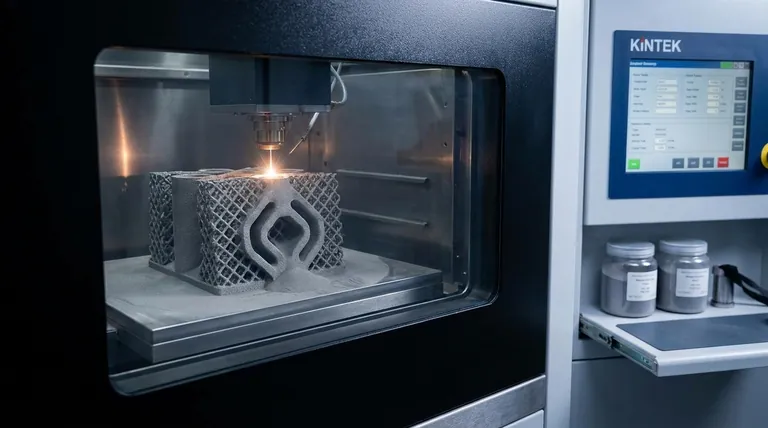

ビジュアルガイド

関連製品

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用試験ふるいおよびふるい機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 実験材料・分析用金属顕微鏡試料作製機

よくある質問

- アルミニウムの熱処理の最良の方法は何ですか?強度、柔らかさ、または靭性のうち、どの特性を優先しますか?

- FTIRで臭化カリウム(KBr)が使用されるのはなぜですか?正確な固体サンプル分析の鍵

- 金属加工プロセスにおける温度の影響は何ですか?強度、延性、微細構造をマスターしましょう

- 電子ビームは何に使用されますか?滅菌と材料強化のための高速・非熱ソリューション

- なぜセラミックスに焼結が使われるのですか?部品の強度と安定性を解き放つ

- QPVAナノファイバー膜用の実験用乾燥オーブンの機能は何ですか?精度による構造安定性の達成

- VARとESRの違いとは?金融モデリングにおけるテールリスクを理解するためのガイド

- 熱処理中の安全上の注意点は何ですか?極度の熱、ガス、および危険物の管理ガイド