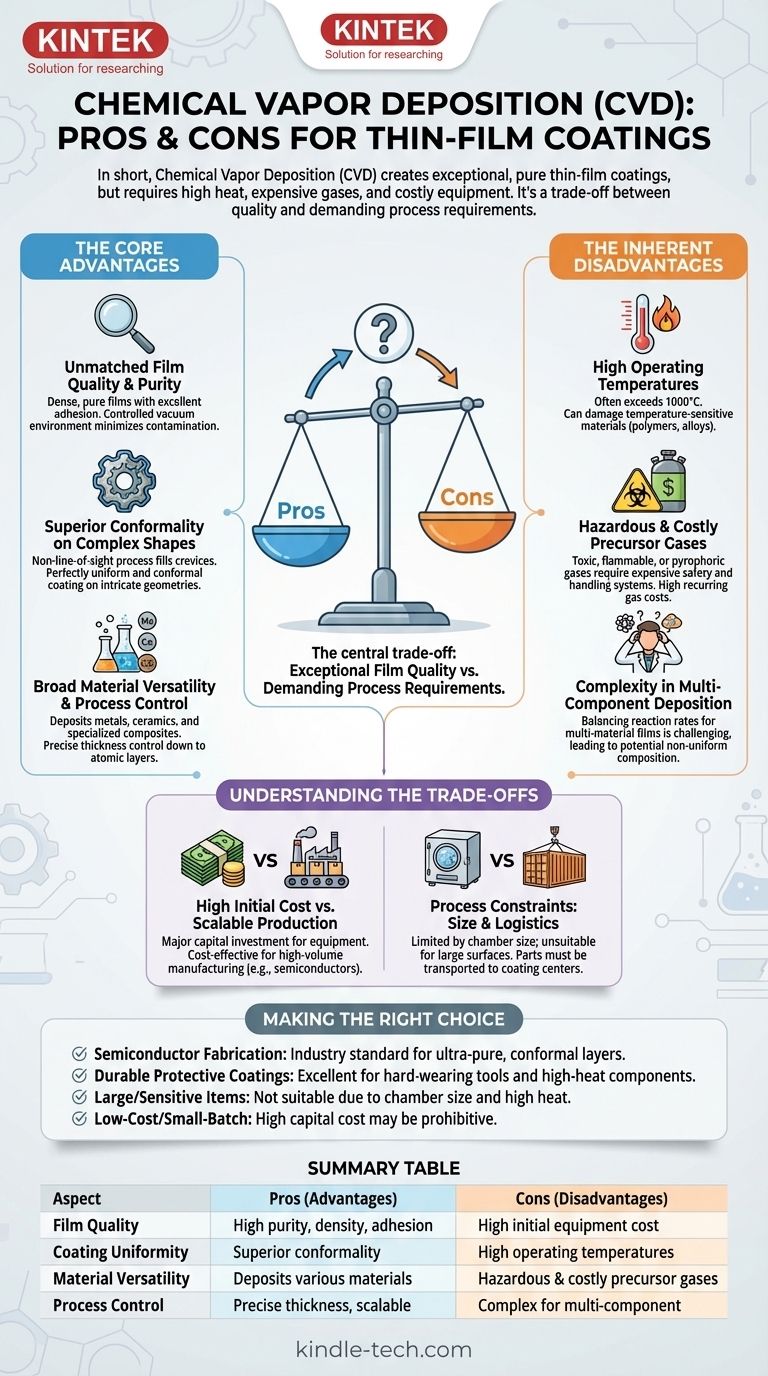

要するに、化学気相成長法(CVD)は、複雑な表面に対しても、極めて高い純度、均一性、耐久性のある薄膜コーティングを生成するための優れた手法です。しかし、その利点は、感熱性材料を損傷する可能性のある高い動作温度、潜在的に危険で高価な前駆体ガスの使用、および高い初期設備費用といった重大な欠点によって相殺されます。

CVDの核心的なトレードオフは、卓越した膜品質と、それに伴う厳しいプロセス要件のどちらを選択するかという点にあります。高温に耐え、投資に見合う価値がある用途にとってはゴールドスタンダードですが、温度に敏感な基板や低予算・小規模な作業には非現実的です。

CVDの主な利点

化学気相成長法は単一の技術ではなく、強力な原理に基づいた一連のプロセスです。それは、気相からの化学反応を利用して原子レベルから固体膜を構築するという原理です。この基礎が、いくつかの明確な利点をもたらします。

比類のない膜品質と純度

CVDは、高密度で純度が高く、基板への密着性に優れた膜を作成するのに優れています。

プロセスでは、制御された真空環境下で高純度の前駆体ガスを使用するため、汚染源が最小限に抑えられます。結果として得られる膜は、理論密度に近く、卓越した純度を示すことがよくあります。

複雑な形状に対する優れた均一性(コンフォーマリティ)

CVDの最も重要な利点の1つは、その非視線(non-line-of-sight)の性質です。

スプレー缶で複雑なエンジン部品に塗装しようとする状況(視線プロセス)を想像してください。溝や裏側を塗り残してしまうことは避けられません。しかし、CVDは、チャンバーを蒸気で満たし、露出したすべての表面に均一に凝縮させるようなものです。

これにより、複雑な形状、内部のチャネル、不規則な形状の部品全体に、完全に均一で均一性(コンフォーマル)の高いコーティングを施すことが可能になります。これは、他の多くの成膜方法では不可能な偉業です。

幅広い材料の多様性とプロセス制御

CVDの化学的性質は、非常に多用途であることを意味します。前駆体ガスを変更することで、オペレーターは金属、セラミックス、特殊な複合材料など、幅広い材料を成膜できます。

これにより、高い硬度、耐食性、特定の電気的特性など、特定の用途に合わせて膜の特性を微調整できます。また、このプロセスは膜厚を単一の原子層レベルまで正確に制御できるため、半導体や先端電子機器の製造において極めて重要です。

CVDの固有の欠点

CVDにその力を与えるのと同じ化学反応が、その主な制約も生み出します。これらの課題は、熱、材料の安全性、およびプロセスの複雑さに関連することがよくあります。

高い動作温度

従来のCVDプロセスでは、前駆体ガスを分解し、基板表面で化学反応を開始させるために必要な熱エネルギーを得るために、しばしば1000°Cを超える非常に高い温度が必要になります。

この高温は、ポリマーや特定の金属合金など、温度に敏感な材料を損傷または破壊する可能性があり、コーティングできる基板の種類を著しく制限します。プラズマ強化CVD(PECVD)などの低温バリアントも存在しますが、それらも独自の複雑さをもたらします。

危険で高価な前駆体ガス

CVDで使用されるガスは、多くの場合、有毒、引火性、または自然発火性(空気との接触で発火する)です。これにより、洗練された高価な安全対策、取り扱いシステム、および排気処理システムが必要となり、全体的なコストと運用上の複雑さが増加します。

さらに、必要とされる高純度の特殊ガスは、特に先端材料の場合、かなりの継続的な費用となります。

多成分成膜の複雑さ

CVDは単一材料の成膜には優れていますが、複数の成分を持つ膜(例:特定の合金)を作成するのは困難な場合があります。

各前駆体ガスには固有の反応速度と成膜特性があります。複数の材料を共成膜するには、これらの変数を完全にバランスさせる必要があり、これは重大な化学工学上の課題となることがあり、結果として組成が不均一になることがあります。

トレードオフの理解

CVDを選択するには、その実際的および財政的な影響を明確に理解する必要があります。この決定は、良いか悪いかではなく、どの妥協のセットがプロジェクトの目標と一致するかという問題であることがほとんどです。

高い初期費用 対 拡張可能な生産

CVDシステムは多額の設備投資となります。真空チャンバー、ガス供給システム、加熱要素、安全装置は高価です。

しかし、大量生産においては、CVDは非常に費用対効果が高くなる可能性があります。高い成膜速度、拡張性、高い歩留まりにより、初期投資が行われれば、単位あたりのコストは非常に低くなる可能性があり、半導体製造などの業界で主要な技術となっています。

プロセス上の制約:サイズとロジスティクス

CVDは真空チャンバーの物理的なサイズによって制約されます。これにより、非常に大きな表面のコーティングには非現実的です。

さらに、このプロセスはほとんどの場合、専門のコーティングセンターで実施されるため、部品を出荷し、コーティングのために個々のコンポーネントに分解し、その後再組み立てする必要があります。このロジスティクスの負担は、すべての用途に適しているわけではありません。

目標に合った正しい選択をする

CVDを使用するかどうかを決定する際の究極の指針は、アプリケーションの特定の要件であるべきです。

- 主な焦点が半導体製造である場合: CVDは、超高純度で超薄く、完全に均一な層を作成する能力が譲れないため、業界標準となっています。

- 主な焦点が耐久性のある保護コーティングの作成である場合: CVDは、高い密着性と密度の高い膜を生成するため、高温に耐えられる耐摩耗工具やエンジン部品のコーティングに最適です。

- 主な焦点が大型部品のコーティングや感熱性材料のコーティングである場合: CVDのチャンバーサイズ制限と高温要件は不適合であるため、代替手段を探す必要があります。

- 主な焦点が低コストの研究開発や小ロット生産である場合: CVDシステムの高い設備投資は法外になる可能性があり、他の方法の方が投資収益率が高い可能性があります。

結局のところ、成膜技術の選択は、プロセスの能力とプロジェクトの譲れない要求を一致させることです。

要約表:

| 側面 | 長所(利点) | 短所(欠点) |

|---|---|---|

| 膜品質 | 高純度、高密度、優れた密着性 | 高い初期設備費用 |

| コーティングの均一性 | 複雑な形状に対する優れた均一性 | 高い動作温度 |

| 材料の多様性 | 様々な材料(金属、セラミックス)を成膜可能 | 危険で高価な前駆体ガス |

| プロセス制御 | 正確な膜厚制御、生産への拡張性 | 多成分成膜には複雑 |

精密な優れた薄膜コーティングを実現する準備はできましたか?

KINTEKは、すべての化学気相成長法のニーズに対応する高度なラボ機器と消耗品を提供することに特化しています。半導体製造、耐久性のある保護コーティングの作成、先端材料研究のいずれに従事している場合でも、当社のソリューションは、お客様の研究所が要求する卓越した純度、均一性、性能を提供します。

今すぐお問い合わせいただき、当社のCVDの専門知識がお客様のプロセス効率と材料の成果をどのように向上させるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- LPCVDの利点は何ですか?優れた膜均一性と高スループット生産を実現

- TCO膜用のCVD装置の主な機能は何ですか?高品質コーティングのための精密制御を実現

- 化学気相成長(CVD)プロセスとは?高性能薄膜を構築するためのガイド

- 固定床反応器と比較して、回転床反応器の利点は何ですか?正確な材料性能を解き放つ

- 化学気相成長(CVD)装置の機能は何ですか?BDD電極の精密成長

- CMOSテクノロジーでCVDを使用する主な利点は何ですか? 3Dデバイス製造における精度を解き放つ

- カーボンナノチューブの精製方法とは?用途に応じた高純度CNTを実現する

- メタン熱分解とは?天然ガスからの水素製造に向けた低炭素経路