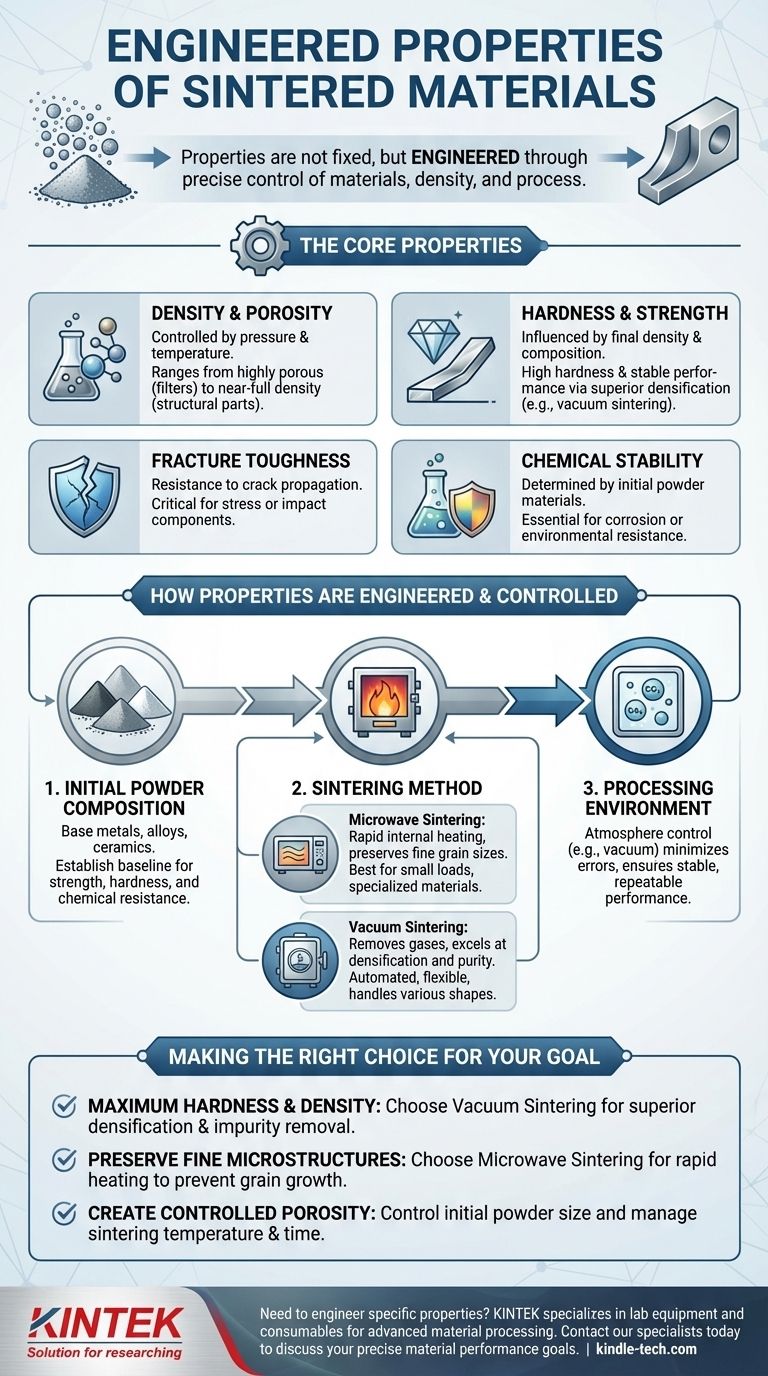

焼結材料の最も重要な特性は、その特性が固定されているのではなく、設計されているということです。ベース材料、密度、製造プロセスを正確に制御することにより、高い硬度、制御された気孔率、優れた強度、化学的安定性など、幅広い特定の物理的および機械的特性を持つコンポーネントを作成することが可能です。

焼結は本質的に制御のプロセスです。コンポーネントの最終的な特性は、初期の粉末組成と使用される特定の焼結技術に関して行われた意図的な選択の直接的な結果であり、用途に合わせて調整された性能特性を可能にします。

焼結コンポーネントの主要な特性

焼結により、いくつかの主要な材料特性を意図的に設計することが可能になります。これらは独立した変数ではなく、密度などの1つの変化が強度や硬度などの他の特性に直接影響します。

密度と気孔率

焼結によって制御される最も基本的な特性は密度です。圧力や温度などのプロセスパラメータを調整することにより、製造業者はフィルター用の高多孔質のものから、構造コンポーネント用のほぼ完全緻密なものまで、部品を作成できます。これはアルキメデス法で測定されることがよくあります。

硬度と強度

硬度(表面のくぼみに対する耐性)と曲げ強度(負荷がかかったときの破壊に対する耐性)は、材料の最終的な密度と組成に直接影響されます。真空焼結などのプロセスは、優れた緻密化により、高い硬度と安定した性能を持つ部品を製造することで知られています。

破壊靭性

破壊靭性は、材料が亀裂の伝播に抵抗する能力を測定します。これは、応力や衝撃を受けるコンポーネントにとって重要な特性です。焼結部品のこの特性を測定するための一般的な方法として、圧子法があります。

化学的安定性

焼結部品の化学的安定性は、混合物に使用される初期の粉末材料によって大きく決定されます。これは、腐食や環境との反応に対する耐性が主要な設計要件となる焼結セラミックスにおいて特に重要です。

特性の設計と制御の方法

焼結コンポーネントの最終的な特性は偶然のものではありません。これらは、原材料から製造サイクルの全体にわたる一連の意図的な設計上の決定の結果です。

初期粉末組成

すべては粉末から始まります。ベースメタル、合金、またはセラミック化合物の選択が、最終的な特性の潜在的な範囲を確立します。これらの粉末のブレンドは、焼結プロセスが始まる前の強度、硬度、耐食性の基準を決定します。

焼結方法

熱と圧力を加えるために使用される技術は、大きな影響を与えます。異なる方法は異なる方法で熱を発生させ、それが材料の最終的な微細構造に影響を与えます。

例えば、マイクロ波焼結は内部から熱を発生させ、より速くエネルギー効率が高くなる可能性があり、非常に微細な結晶粒サイズを維持します。対照的に、従来の加熱方法は材料を外側から内側へと加熱します。

処理環境

焼結が発生する雰囲気は重要です。例えば、真空焼結は原材料からガスを除去し、より優れた緻密化と純度を持つ製品につながります。この制御された環境は人為的なエラーを最小限に抑え、安定した再現性のある性能を保証します。

トレードオフの理解:プロセス対結果

焼結プロセスを選択することは、速度、コスト、規模、および望ましい最終特性のバランスを取ることを含みます。単一の万能な優れた方法はなく、それぞれに明確な利点と制限があります。

マイクロ波焼結

この高度な方法は、少量の負荷を迅速かつ効率的に処理するのに優れています。微細な微細構造を維持する能力は、バイオセラミックスなどの特殊な用途に非常に効果的です。

ただし、一度に1つの部品しか焼結しないことが多いため、生産性は限られています。さらに、マイクロ波は導電性材料には短距離しか浸透せず、一部の粉末はまったく効果的に加熱されない可能性があります。

真空焼結

このプロセスは、安定した再現性のある性能を持つ高密度で硬く純粋なコンポーネントを製造するのに優れています。高度な自動化と柔軟性により、さまざまな製品形状やサイズを効果的に処理できます。

真空焼結に関する主な考慮事項は、装置の複雑さとプロセスのバッチ性質であり、これは連続焼結方法と比較してサイクル時間と全体的なスループットに影響を与える可能性があります。

目標に最適な選択をする

焼結の最適なアプローチは、意図された用途と最も重要な性能特性に完全に依存します。

- 最大の硬度と密度に焦点を当てる場合: 真空焼結などのプロセスは、不純物を除去し、優れた緻密化を達成するのに優れているため、理想的な選択肢となることがよくあります。

- 先進材料の微細構造の維持に焦点を当てる場合: 結晶粒の成長を防ぐことができる急速な加熱を提供するマイクロ波焼結を検討してください。

- ろ過用の多孔質材料を作成することに焦点を当てる場合: 鍵となるのは、初期の粉末サイズを制御し、焼結温度と時間を注意深く管理することによって最終密度を制限することです。

結局のところ、焼結の力は、単純な粉末を、正確に設計された特性を持つ複雑な高性能コンポーネントに変換できることです。

要約表:

| 主要な特性 | 説明と制御 | 一般的な用途 |

|---|---|---|

| 密度と気孔率 | 圧力と温度によって制御される。高多孔質からほぼ完全緻密まで範囲がある。 | フィルター、構造部品 |

| 硬度と強度 | 最終的な密度と組成に直接影響される。真空焼結などのプロセスによって強化される。 | 切削工具、耐摩耗部品 |

| 破壊靭性 | 亀裂の伝播に対する耐性。衝撃や応力がかかるコンポーネントにとって重要。 | エンジン部品、産業用工具 |

| 化学的安定性 | 特にセラミックスにおいて、初期の粉末材料によって決定される。 | 耐食性コンポーネント、バイオセラミックス |

特定の特性を持つコンポーネントの設計が必要ですか? KINTEKの専門家がお手伝いします。当社は、焼結技術を含む先進材料処理のための実験装置および消耗品の専門家です。最大の硬度、制御された気孔率、または優れた化学的安定性のいずれを目標としている場合でも、お客様の研究所のニーズに合った適切なソリューションを提供できます。

今すぐ専門家にご連絡いただき、正確な材料性能の達成をどのように支援できるかをご相談ください。

ビジュアルガイド

関連製品

- コールドアイソスタティックプレス用電気分割ラボコールドアイソスタティックプレスCIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

よくある質問

- FeCrAl合金の酸化研究におけるマッフル炉またはチューブ炉の機能は何ですか?アルミナ膜成長を最適化する

- 焼成はどの炉で行われますか?プロセスに最適なツールの選択

- 熱処理炉について何を知っていますか?精密制御で材料変形をマスターする

- アルミナコーティングにおいて、不活性ガス雰囲気保護を備えた高温マッフル炉またはチューブ炉はどのような役割を果たしますか?

- 研究室でオーブンは何に使われますか?乾燥、滅菌、硬化のための必須の熱処理

- SiCp/2009Al複合材料のT4熱処理プロセスにおいて、高温マッフル炉はどのような役割を果たしますか?

- マッフル炉のデジタル温度コントローラーとは?精密な高温制御の頭脳

- 食品産業における灰化とは?ミネラル含有量分析の重要なプロセス