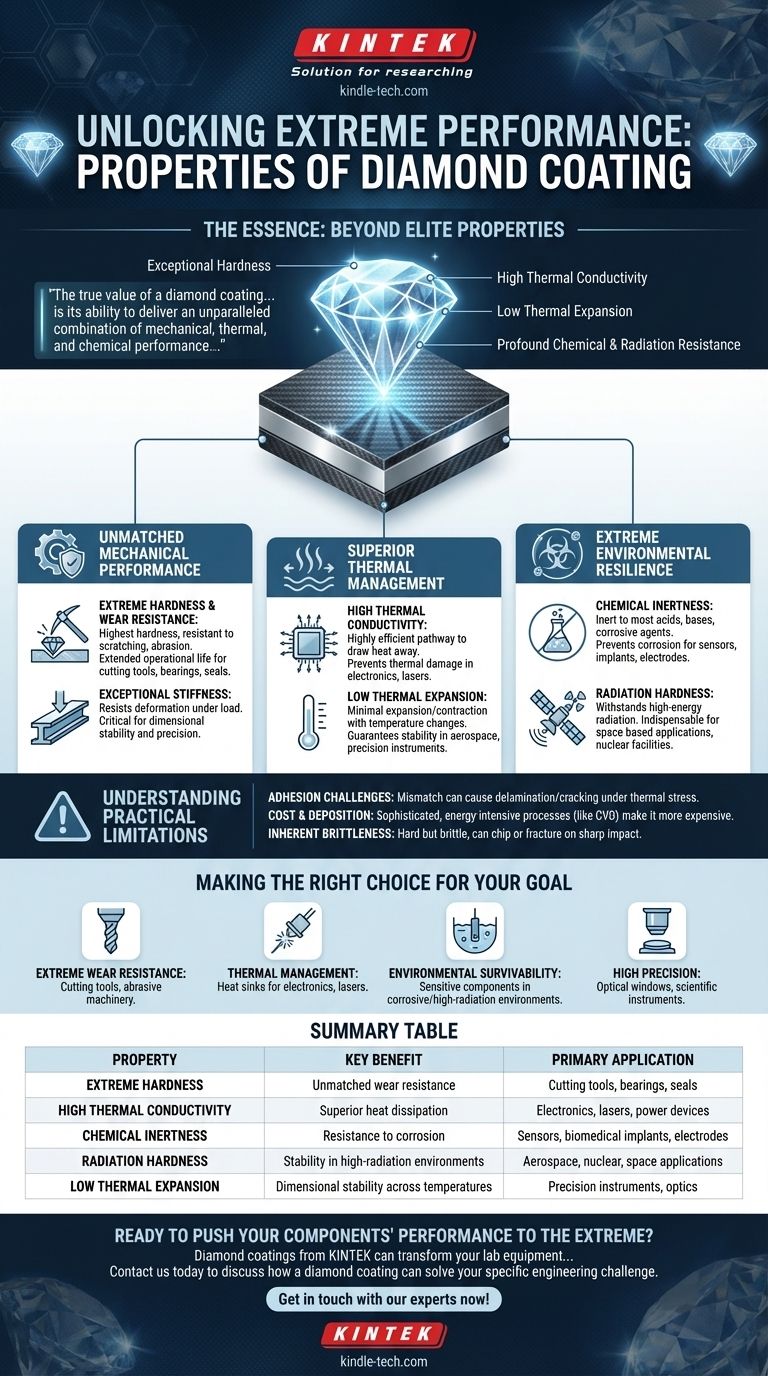

本質的に、ダイヤモンドコーティングは基材の表面に一連の極限的な特性を付与します。これらのコーティングは、その並外れた硬度、高い熱伝導性、低い熱膨張率、そして深い耐薬品性・耐放射線性によって定義されます。これらはすべて、ダイヤモンド結晶構造の特異的に強固で剛直な共有結合に由来します。

ダイヤモンドコーティングの真の価値は、そのエリート特性の1つにあるのではなく、従来の材料では機能しないような機械的、熱的、化学的性能の比類のない組み合わせを提供する能力にあります。

比類のない機械的性能

ダイヤモンドの剛直な原子構造は、物理的ストレスや摩耗に対するクラス最高の性能に直接反映されます。これにより、長寿命と精度が最も重要となる用途において、主要な選択肢となります。

極度の硬度と耐摩耗性

ダイヤモンドコーティングは可能な限り最高の硬度を提供し、コーティングされた表面を引っかき傷、摩耗、一般的な摩耗に対して例外的に耐性のあるものにします。この特性は、炭素原子間の強い共有結合の直接的な結果です。

機能的には、これは切削工具、ベアリング、メカニカルシールなどのコンポーネントの運用寿命を大幅に延ばすことを意味します。

卓越した剛性

単なる硬度を超えて、ダイヤモンドは信じられないほど剛性が高く、荷重がかかっても変形に抵抗します。この高い剛性は、圧力下で寸法安定性と精度が要求される用途にとって極めて重要です。

これにより、高性能光学機器や精密製造装置のコンポーネントが、たわむことなく正確な形状と機能を維持することが保証されます。

優れた熱管理

硬い材料は絶縁体であるという一般的な誤解があります。ダイヤモンドコーティングは、ほとんどの金属よりも優れた熱特性を提供することでこれに反し、過酷な環境で熱を管理するための重要なツールとなります。

高い熱伝導率

ダイヤモンドは、室温で知られている中で最も熱伝導性の高い材料の1つです。ダイヤモンドコーティングは、クリティカルな領域から熱を奪い取るための非常に効率的な経路として機能します。

これにより、高出力電子機器、レーザー、その他の激しい局所的な熱を発生させるデバイスにおける熱損傷を防ぎます。

低い熱膨張率

ダイヤモンドコーティングは非常に熱膨張係数が低いです。温度変化にさらされても、ほとんど膨張・収縮しません。

この特性は、航空宇宙システムや科学機器など、広い温度範囲で動作しても形状や寸法が変わってはならないコンポーネントの安定性と信頼性を保証します。

極限的な環境耐性

ダイヤモンドの安定した原子構造は、化学的攻撃や高エネルギー放射線に対して本質的に耐性があるため、最も過酷な条件下でもコンポーネントが確実に動作することを可能にします。

化学的不活性

ダイヤモンドは、ほとんどの酸、塩基、その他の腐食性物質に対して化学的に不活性です。コーティングはコンポーネントを環境から効果的に密閉し、腐食や化学的劣化を防ぎます。

これは、化学処理に使用されるセンサー、体と反応してはならない生体医療用インプラント、電気化学的用途における電極にとって不可欠です。

耐放射線性

この材料は耐放射線性も備えており、その結晶格子は、構造や特性に大きな損傷を与えることなく、高エネルギー放射線への曝露に耐えることができます。

この回復力は、宇宙空間での応用、衛星、原子力施設など、放射線被ばくが常に懸念される場所で使用される電子機器や光学機器にとって不可欠です。

実用的な限界の理解

その特性は例外的に優れていますが、ダイヤモンドコーティングの適用は万能の解決策ではありません。主な課題は材料そのものではなく、それを効果的に適用するためのエンジニアリングプロセスにあります。

密着性と基材適合性

最大の課題は、ダイヤモンド膜が下の材料(基材)にしっかりと密着することを保証することです。コーティングと基材間の熱膨張の不一致は、熱応力下で膜の剥離や亀裂を引き起こす可能性があります。

コストと成膜プロセス

高品質のダイヤモンドコーティングを作成するには、化学気相成長法(CVD)のような洗練されたエネルギー集約的なプロセスが必要です。これにより、窒化物や炭化物などの他の硬質コーティングと比較してより高価な選択肢となります。

固有の脆性

バルクダイヤモンドと同様に、ダイヤモンドコーティングは脆性があります。それらは信じられないほど硬く、研磨摩耗に耐性がありますが、鋭い高エネルギーの衝撃を受けると、変形するのではなく、欠けたり破損したりする可能性があります。

目標に合わせた適切な選択

この知識の適用は、あなたの主なエンジニアリング上の課題に完全に依存します。

- 主な焦点が極度の耐摩耗性である場合: ダイヤモンドコーティングは、切削工具、研磨機械、または高接触機械部品の寿命を延ばすための最適な選択肢です。

- 主な焦点が熱管理である場合: 密度の高い電子機器、レーザーダイオード、またはパワー・トランジスタ用の高性能ヒートシンクを作成するのに理想的なソリューションです。

- 主な焦点が環境生存性である場合: 腐食性の化学物質、体液、または高放射線環境から敏感なコンポーネントを保護するためにダイヤモンドコーティングを使用します。

- 主な焦点が高精度である場合: その剛性と熱安定性の組み合わせは、光学窓、科学機器、高忠実度オーディオコンポーネントに最適です。

結局のところ、ダイヤモンドコーティングは、コンポーネントの性能限界を従来の限界をはるかに超えて押し上げるための決定的な選択肢です。

要約表:

| 特性 | 主な利点 | 主な用途 |

|---|---|---|

| 極度の硬度 | 比類のない耐摩耗性 | 切削工具、ベアリング、シール |

| 高い熱伝導率 | 優れた放熱性 | 電子機器、レーザー、パワーデバイス |

| 化学的不活性 | 耐腐食性 | センサー、生体医療用インプラント、電極 |

| 耐放射線性 | 高放射線環境下での安定性 | 航空宇宙、原子力、宇宙用途 |

| 低い熱膨張率 | 温度変化にわたる寸法安定性 | 精密機器、光学機器 |

コンポーネントの性能を極限まで高める準備はできましたか?

KINTEKのダイヤモンドコーティングは、ラボ機器や消耗品を変革し、比類のない耐摩耗性、熱管理、環境保護を提供します。最先端の電子機器、精密機器、または過酷な環境向けのコンポーネントを開発しているかどうかにかかわらず、高度なコーティングに関する当社の専門知識がお客様が必要とするソリューションを提供できます。

お客様固有のエンジニアリング上の課題を解決し、重要なコンポーネントの寿命を延ばす方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 熱管理用途向けCVDダイヤモンド

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密用途向けCVDダイヤモンドドレッシングツール

- 産業・科学用途向けCVDダイヤモンドドーム

- ラボ用CVDホウ素ドープダイヤモンド材料