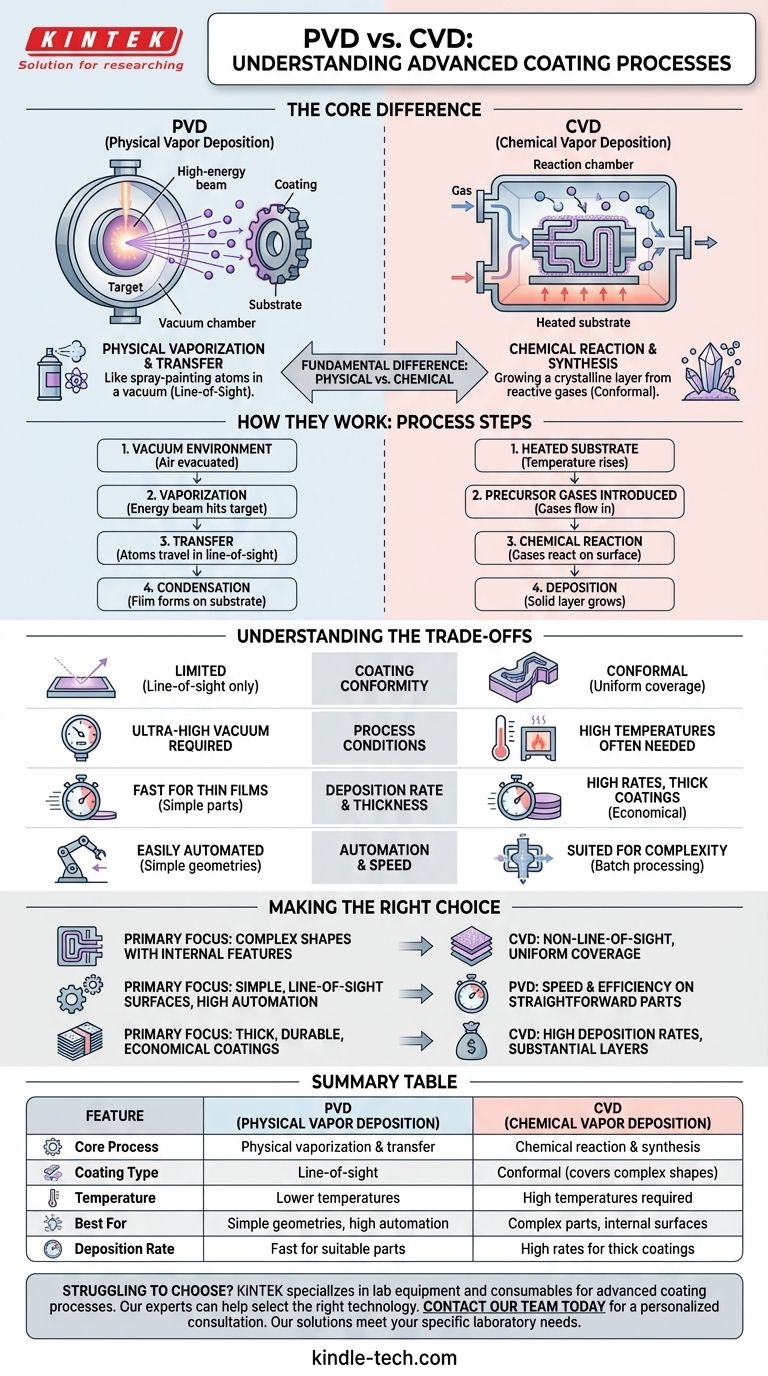

核となる違いは、物理蒸着(PVD)が既存の材料を気化させて表面に堆積させる物理プロセスであるのに対し、化学蒸着(CVD)は気相反応を用いて表面に直接新しい材料を生成する化学プロセスであるという点です。どちらも、工具、金型、その他の部品に非常に薄く高性能なコーティングを施すために使用される高度な技術です。

この区別を最も簡単に考える方法は、PVDが真空中で原子をスプレー塗装するようなものであり、CVDが反応性ガスから表面に結晶層を成長させるようなものであるということです。この根本的な違いが、特定の用途にどちらのプロセスが適しているかを決定します。

物理蒸着(PVD)の仕組み

PVDは、薄膜やコーティングを製造するために使用される一連の真空蒸着法を包含します。このプロセスは、基本的に材料をソースから基板へ物理的に転送するものです。

核となる原理:気化と凝縮

PVDの核心は、固体または液体のソース材料(「ターゲット」)を蒸気に変えることです。この蒸気は真空を通過し、コーティングしたい部品(「基板」)に凝縮します。

基本的なプロセスステップ

- 基板を真空チャンバーに入れ、空気を排気して高真空環境を作り出します。

- 高電圧電源や集束ビームなどの高エネルギー源をターゲット材料に向けます。

- このエネルギーによってターゲットから原子が気化し、真空チャンバー内を直線的に移動します。

- 気化した原子はより冷たい基板に衝突して凝縮し、その表面に薄く密着した膜を形成します。

主な特徴:視線方向堆積

気化した原子が直進するため、PVDは視線方向プロセスです。スプレーが狙ったものしか塗装できないのと同様に、ソース材料への直接的で遮るもののない経路を持つ表面のみをコーティングできます。

化学蒸着(CVD)の仕組み

CVDは、根本的に異なるメカニズムを通じてコーティングを生成します。既存の材料を転送するのではなく、制御された化学反応を通じて基板表面に直接コーティング材料を合成します。

核となる原理:制御された化学反応

CVDは、1つ以上の前駆体ガスを反応チャンバーに導入することを含みます。これらのガスが加熱された基板と接触すると、反応して分解し、表面に堆積する固体材料を形成します。

基本的なプロセスステップ

- 基板を反応チャンバー内に置き、特定の温度に加熱します。

- 揮発性の前駆体ガスをチャンバーに導入します。

- 熱がガスを活性化させ、基板上およびその周辺で反応または分解を引き起こします。

- この化学反応により、目的の固体コーティング材料が生成され、基板表面に「成長」します。

- 反応によって生成されたガス状副生成物はチャンバーから排出されます。

主な特徴:コンフォーマルコーティング

前駆体ガスはあらゆる開放空間に流れ込み、拡散できるため、CVDは視線方向の制限を受けません。複雑な形状、深い凹部、穴、内部表面を高い「スローイングパワー」で均一にコーティングでき、非常に均一な層を形成します。

トレードオフの理解

PVDとCVDの選択は、その明確なメカニズムが重要なトレードオフを生み出すため、アプリケーションの要件に完全に依存します。

コーティングの均一性

CVDの主な利点は、複雑な形状の部品に均一なコーティングを施す能力です。PVDはこれに苦労し、内部チャネルや特徴の裏側がコーティングされないことがよくあります。

プロセス条件

PVDは通常、原子が自由に移動できるように超高真空を必要とします。CVDはこのレベルの真空を常に必要とするわけではありませんが、化学反応を促進するために非常に高い温度で動作することがよくあります。

堆積速度と厚さ

CVDは高い堆積速度を達成できることが多く、非常に厚いコーティングを経済的に製造するのに適しています。PVDも特定の用途では非常に高速ですが、CVDは実質的なコーティング層を構築するための好ましい方法であることが頻繁にあります。

自動化と速度

より単純な視線方向の部品の場合、PVDプロセスはCVDプロセスよりも高速で自動化が容易な場合があり、適切な部品の大量生産に非常に効率的です。

アプリケーションに最適な選択をする

各プロセスの核となるメカニズムを理解することが、技術的な目標に合ったものを選択する鍵となります。

- 内部特徴を持つ複雑な形状のコーティングが主な焦点である場合:CVDは、その非視線方向堆積により、完全で均一なカバレッジを保証するため、優れた選択肢です。

- 単純な視線方向の表面のコーティングと高い自動化が必要な場合:PVDは、直線的な形状の部品に対する速度と効率性から、しばしば好まれます。

- 厚く、耐久性があり、経済的なコーティングを作成することが主な焦点である場合:CVDは、高い堆積速度と実質的な材料層を構築する能力により、頻繁に有利です。

最終的に、適切な堆積技術を選択するかどうかは、コンポーネントの形状と望ましいコーティング特性を明確に理解しているかどうかにかかっています。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| 核となるプロセス | 物理的な気化と転送 | 化学反応と合成 |

| コーティングタイプ | 視線方向 | コンフォーマル(複雑な形状をカバー) |

| 温度 | 低温 | 高温が必要 |

| 最適用途 | 単純な形状、高い自動化 | 複雑な部品、内部表面 |

| 堆積速度 | 適切な部品では高速 | 厚いコーティングでは高速度 |

ご自身のアプリケーションでPVDとCVDのどちらを選ぶべきか迷っていませんか? KINTEKは、高度なコーティングプロセス用の実験装置と消耗品を専門としています。当社の専門家が、お客様の部品性能を向上させ、耐久性を高め、生産効率を最適化するための適切な技術を選択するお手伝いをいたします。今すぐ当社のチームにお問い合わせください。個別のコンサルティングを通じて、当社のソリューションがお客様の特定のラボニーズをどのように満たすことができるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機