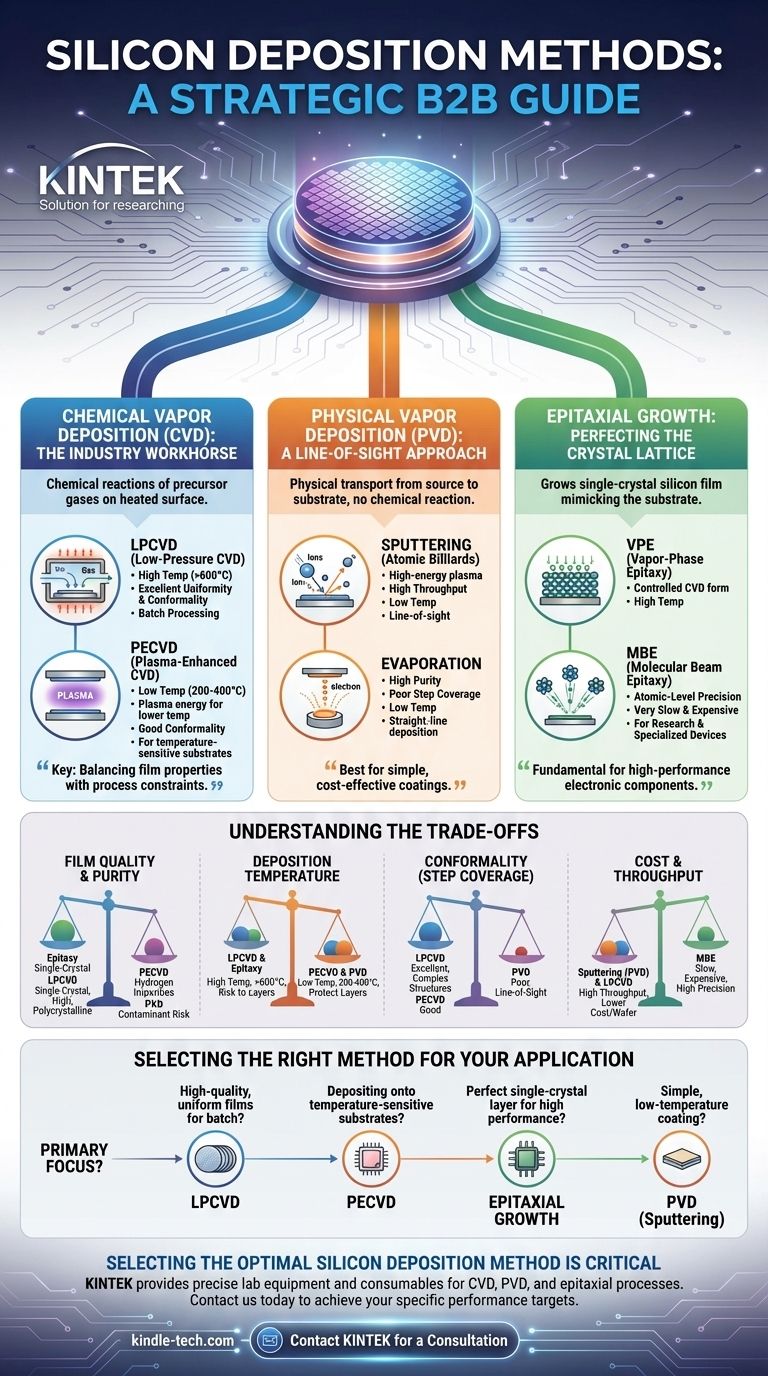

シリコン成膜の主な方法は、化学気相成長法(CVD)、物理気相成長法(PVD)、エピタキシャル成長の3つの主要なファミリーに分類されます。CVDは加熱された表面上での前駆体ガスの化学反応を利用し、PVDはスパッタリングなどの物理的手法でシリコンを基板に移動させ、エピタキシーは下地の基板を模倣した単結晶シリコン層を成長させます。

シリコン成膜方法の選択は、「最良の」技術を見つけることではなく、戦略的なトレードオフを行うことです。必要な膜特性(結晶品質、純度、均一性など)と、プロセスの制約(温度、コスト、スループット)とのバランスを取る必要があります。

化学気相成長法(CVD):業界の主力

CVDは、半導体製造において高品質のシリコン膜を成膜するために最も一般的に使用される方法です。シリコン含有前駆体ガスを加熱された基板上に流し、化学反応によって固体シリコン膜を堆積させます。

CVDの基本原理

シラン(SiH₄)やジクロロシラン(SiH₂Cl₂)などの前駆体ガスを反応チャンバーに導入します。熱エネルギーによってこれらのガス分子が分解され、シリコン原子が堆積して基板表面に膜を形成します。

LPCVD:高品質で均一な膜のために

減圧化学気相成長法(LPCVD)は、高温(通常600℃超)および低圧下で実施されます。

このプロセスは、優れた均一性とコンフォーマリティ(密着性)を持つ膜を生成することで知られており、複雑な三次元構造にも均一にコーティングできます。一度に多くのウェーハをコーティングできるバッチ処理に理想的です。

PECVD:低温の代替手段

プラズマ増強化学気相成長法(PECVD)は、電磁場(プラズマ)を使用して前駆体ガスを分解するために必要なエネルギーを供給します。

この重要な違いにより、はるかに低温(200〜400℃)での成膜が可能になります。PECVDは、以前に金属層が成膜されている基板など、高温に耐えられない基板へのシリコン成膜に不可欠です。

物理気相成長法(PVD):一方向性の手法

PVD法は、化学反応を伴わずにシリコンをソース(または「ターゲット」)から基板へ物理的に移動させます。これらは通常、低温プロセスですが、複雑な表面を均一にコーティングすることには課題があります。

スパッタリング:原子のビリヤード

スパッタリングでは、不活性ガス(アルゴンなど)の高エネルギープラズマが生成されます。このプラズマからのイオンが加速され、固体シリコンターゲットに衝突し、物理的にシリコン原子を表面から叩き出します。叩き出された原子は移動し、基板上に堆積します。

蒸着:高純度だがカバレッジが悪い

電子ビーム蒸着では、集束された電子ビームを使用して、高真空チャンバー内のシリコンソースを加熱し、蒸発させます。生成されたシリコン蒸気は直進し、より冷たい基板上に凝縮して膜を形成します。この方法は非常に純粋な膜を生成できますが、段差被覆性(ステップカバレッジ)は極めて低くなります。

エピタキシャル成長:結晶格子を完璧にする

エピタキシーは、新しいシリコン膜が基板の単結晶構造の連続として成長する、高度に専門化された成膜の一形態です。目標は、継ぎ目のない欠陥のない結晶格子を作成することです。

エピタキシーの目的

この技術は単に層を追加するだけでなく、高性能電子部品を構築するための完璧な単結晶基盤を作成することです。最新のCMOSおよびバイポーラトランジスタ製造の基礎となります。

主要なエピタキシャル技術

気相エピタキシー(VPE)—高度に制御されたCVDの一形態—や、分子線エピタキシー(MBE)などの技術が使用されます。MBEは原子レベルの精度を提供しますが、非常に遅く高価であり、研究や特殊なデバイスに限定されます。

トレードオフの理解

単一の万能な優れた方法は存在しません。最適な選択は、製造するデバイスの特定の要件に完全に依存します。

膜の品質と純度

エピタキシャル成長が最高品質の単結晶膜を生成し、次いで高品質の多結晶またはアモルファスシリコンのLPCVDが続きます。PECVD膜にはしばしば水素不純物が含まれ、PVD法はチャンバーからの汚染物質の混入のリスクがあります。

成膜温度

温度は決定要因となることがよくあります。PVDとPECVDは、頼りになる低温オプションです。LPCVDとエピタキシーは、ウェーハ上の既存の層を損傷または変化させる可能性のある非常に高温を必要とします。

コンフォーマリティ(段差被覆性)

LPCVDはコンフォーマリティに優れており、深いトレンチや複雑なトポグラフィのコーティングに理想的です。PECVDも良好ですが、PVD法は「一方向性」プロセスであるため、垂直な側壁のカバレッジが悪くなります。

コストとスループット

一般的に、スパッタリング(PVD)とLPCVD(バッチ処理のため)は、多くのアプリケーションで高いスループットと低いウェーハあたりのコストを提供します。MBEのような高精度な方法は、大幅に遅く高価です。

アプリケーションに最適な方法の選択

- 主な焦点が高品質で均一なバッチ処理用の膜である場合: デバイスが高温に耐えられる限り、LPCVDが標準的な選択肢です。

- 主な焦点が温度に敏感な基板への成膜である場合: PECVDは、下層を保護するために必要な重要な低温の利点を提供します。

- 主な焦点が高性能トランジスタ用の完璧な単結晶層である場合: エピタキシャル成長のみが要求される結晶品質を達成できます。

- 主な焦点がコンフォーマリティが重要でない単純な低温コーティングである場合: スパッタリングなどのPVD法が最も実用的で費用対効果の高い解決策となることがよくあります。

最終的に、適切なシリコン成膜技術を選択することは、プロジェクトの特定の性能目標とプロセス制限によって決まる基本的なエンジニアリング上の決定です。

概要表:

| 方法 | 主な特徴 | 標準的なアプリケーション |

|---|---|---|

| LPCVD | 高温(600℃超)、優れた均一性とコンフォーマリティ | バッチ処理用の高品質膜 |

| PECVD | 低温(200-400℃)、良好なコンフォーマリティ | 温度に敏感な基板 |

| PVD(スパッタリング) | 低温、一方向性、高スループット | コンフォーマリティが重要でない単純なコーティング |

| エピタキシャル成長 | 単結晶膜、高温、原子レベルの精度 | 高性能トランジスタおよびデバイス |

最適なシリコン成膜方法の選択は、プロジェクトの成功にとって極めて重要です。 KINTEKは、CVD、PVD、エピタキシャルプロセスに必要な精密なラボ機器と消耗品の提供を専門としています。当社の専門家は、膜の品質、温度、コスト間のトレードオフをナビゲートし、お客様の特定の性能目標達成を支援します。今すぐお問い合わせいただき、お客様のアプリケーションについてご相談の上、研究室のニーズに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 縦型実験室管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉