その核となる物理蒸着(PVD)は、主に金属やセラミックスといった多種多様な材料を堆積させることができるプロセスです。 PVDコーティングに最も一般的に使用される材料は、チタン、クロム、ジルコニウム、アルミニウムなどの高純度固体金属です。これらは、堆積プロセス中に窒素やメタンなどの反応性ガスと組み合わされることが多く、部品の表面に直接、非常に硬く耐久性のあるセラミック複合コーティングを形成します。

PVDコーティングに選択される特定の材料は、恣意的な決定ではありません。それは、硬度、色、潤滑性、耐食性など、最終製品に望まれる機能的特性によって完全に決定される、意図的なエンジニアリング上の選択です。

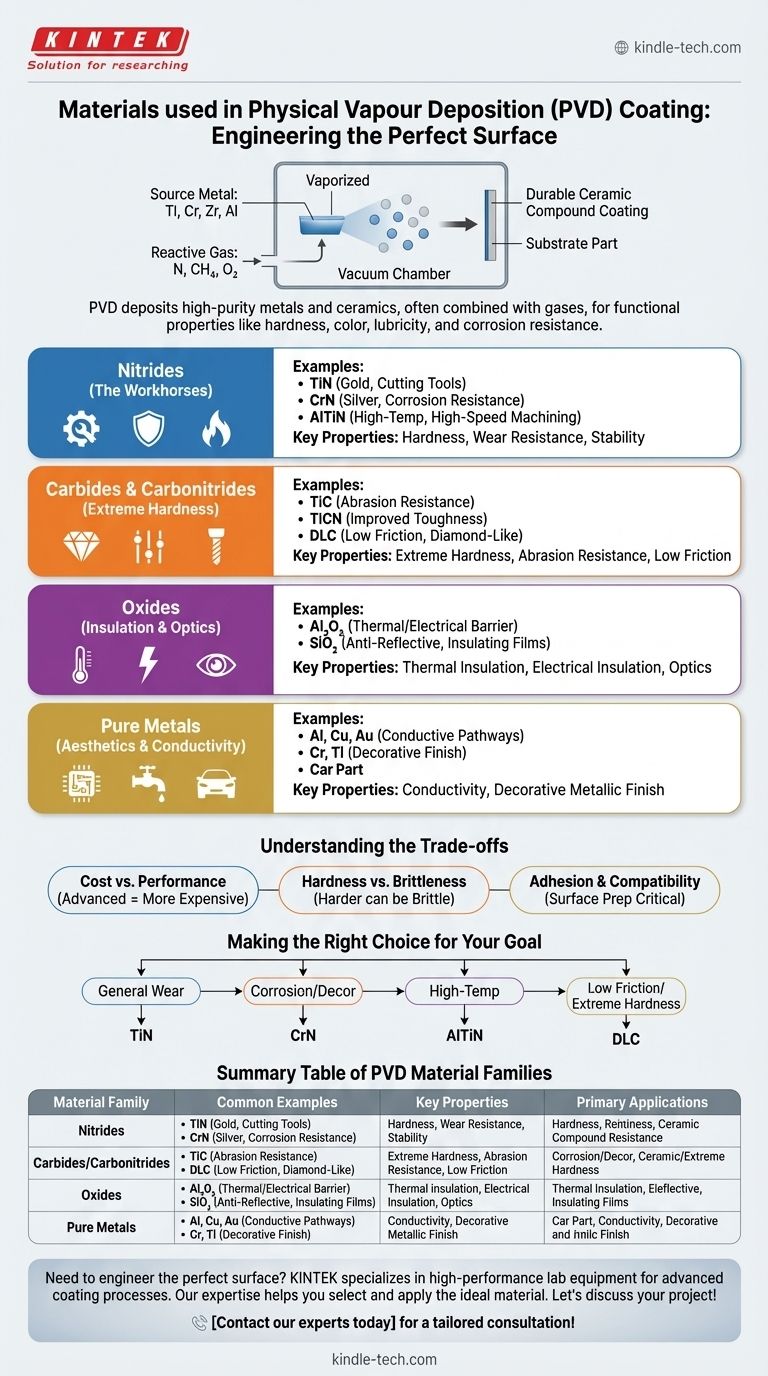

PVD材料の主要なファミリー

選択肢を理解するためには、PVD材料をその主要な化学ファミリーという観点から考えるのが最善です。各ファミリーは、独自の性能特性プロファイルを提供します。

窒化物(主力)

窒化物コーティングは、真空チャンバーに窒素ガスを導入し、それが蒸発したソース金属と反応することによって形成されます。これらは、硬度、耐摩耗性、安定性の優れたバランスにより、最も一般的なPVDコーティングです。

- 窒化チタン(TiN):しばしば業界標準と見なされます。その金色の外観、汎用的な硬度、優れた潤滑性で知られており、切削工具や装飾仕上げに最適です。

- 窒化クロム(CrN):TiNと比較して優れた耐食性を提供し、銀色の金属的な外観をしています。高湿度環境や、耐摩耗性と防錆性の両方を必要とする部品によく使用されます。

- 窒化アルミニウムチタン(AlTiN):この高度な複合コーティングは、高温用途向けに設計されています。アルミニウムは高温で保護酸化層を形成するため、AlTiNは高速加工やドライ切削工具の最高の選択肢となります。

炭化物および炭窒化物(極度の硬度用)

炭素含有ガス(メタンやアセチレンなど)を導入することで、さらに硬いコーティングを形成できます。これらは、最も要求の厳しい摩耗用途に指定されます。

- 炭化チタン(TiC):最も硬いセラミック材料の一つで、並外れた耐摩耗性を提供します。

- 炭窒化チタン(TiCN):このコーティングはTiNとTiCの特性を組み合わせたもので、TiNよりも高い硬度を持ちながら、TiCよりも内部応力が少なく、靭性が向上しています。

- ダイヤモンドライクカーボン(DLC):天然ダイヤモンドの特性の一部を示す、ユニークなアモルファス炭素材料のクラスです。DLCコーティングは、低摩擦と高硬度の比類のない組み合わせを提供します。

酸化物(絶縁および光学用)

耐摩耗性にはあまり一般的ではありませんが、酸化物コーティングは他の分野で重要です。これらは反応性ガスとして酸素を導入することによって形成されます。

- 酸化アルミニウム(Al₂O₃):高い安定性と低い導電性により、熱バリアまたは電気絶縁体として使用されます。

- 二酸化ケイ素(SiO₂):反射防止層や絶縁膜を作成するための光学および電子機器の主要な材料です。

純金属(美観および導電性用)

時には、反応性ガスなしで純粋な金属の薄層を堆積させることが目的となることがあります。

- アルミニウム、銅、金:電子産業で、回路上の導電経路を作成するために一般的に堆積されます。

- クロムとチタン:自動車部品から家庭用品まで、あらゆるものに明るく耐久性のある金属仕上げを施す装飾用途に使用されます。

トレードオフの理解

PVD材料の選択には、性能要件と実用的な制限とのバランスを取ることが含まれます。あらゆる状況に最適な「唯一の」コーティングというものはありません。

コスト対性能

AlTiNやDLCのような、より複雑な多層または高度な複合コーティングは、より洗練された装置とプロセス制御を必要とします。これにより、標準的な汎用TiNコーティングよりも塗布コストが大幅に高くなります。

硬度対脆性

コーティングの硬度とその靭性の間には、しばしば直接的なトレードオフがあります。非常に硬いコーティングは脆くなることがあり、下地の部品がたわんだり、鋭い衝撃を受けたりすると、欠けたり剥がれたりしやすくなります。

密着性と基材適合性

PVDコーティングの成功は、基材(下地材料)への密着能力にかかっています。一部のコーティングは特定の材料により良く密着し、コーターに入れる前の部品の適切な表面処理は最終結果にとって絶対に不可欠です。

目標に合った適切な選択

アプリケーションの主要な要件が、材料選択の指針となるべきです。

- 汎用的な耐摩耗性と古典的な金色の仕上げが主な焦点である場合:窒化チタン(TiN)が最も実績があり、費用対効果の高いソリューションです。

- 耐食性またはクロムのような装飾仕上げが主な焦点である場合:窒化クロム(CrN)は、その靭性と化学的安定性のために理想的な選択肢です。

- ドライ加工のような高温性能が主な焦点である場合:窒化アルミニウムチタン(AlTiN)は、工具を保護するために必要な熱バリアを提供します。

- 可能な限り低い摩擦と極度の硬度が主な焦点である場合:ダイヤモンドライクカーボン(DLC)コーティングは、高性能部品にとって最高の選択肢です。

最終的に、これらの材料オプションを理解することで、特定の、予測可能で、高度に最適化された特性を持つ表面を、あなたの正確なニーズに合わせて設計することができます。

要約表:

| 材料ファミリー | 一般的な例 | 主な特性 | 主な用途 |

|---|---|---|---|

| 窒化物 | 窒化チタン(TiN)、窒化クロム(CrN)、窒化アルミニウムチタン(AlTiN) | 硬度、耐摩耗性、耐食性(CrN)、高温安定性(AlTiN) | 切削工具、装飾仕上げ、高速加工 |

| 炭化物/炭窒化物 | 炭化チタン(TiC)、炭窒化チタン(TiCN)、ダイヤモンドライクカーボン(DLC) | 極度の硬度、耐摩耗性、低摩擦(DLC) | 要求の厳しい摩耗用途、高性能部品 |

| 酸化物 | 酸化アルミニウム(Al₂O₃)、二酸化ケイ素(SiO₂) | 熱絶縁、電気絶縁、反射防止 | 電子機器、光学、熱バリア |

| 純金属 | アルミニウム、クロム、金、銅 | 導電性、装飾的な金属仕上げ | 電子機器(回路)、装飾コーティング |

アプリケーションに最適な表面を設計する必要がありますか?

適切なPVDコーティングは、製品の性能、耐久性、美観を劇的に向上させることができます。KINTEKは、高度なコーティングプロセス向けに高性能な実験装置と消耗品を提供することに特化しています。当社の専門知識は、汎用的な耐摩耗性にはTiN、優れた耐食性にはCrN、極度の硬度と低摩擦にはDLCなど、理想的な材料の選択と適用を支援します。

お客様のプロジェクト要件と、当社のソリューションがお客様の仕様をどのように実現できるかについて、ぜひご相談ください。今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラボ用CVDホウ素ドープダイヤモンド材料

よくある質問

- カーボンナノチューブは産業で使われていますか?高性能材料の可能性を解き放つ

- ダイヤモンドで何かをコーティングできますか?比類ない硬度と熱伝導率を解き放つ

- 材料科学におけるスパッタリングとは?高品質薄膜成膜ガイド

- 熱蒸着法とはどのような仕組みですか?熱エネルギーで精密な薄膜コーティングをマスターする

- カーボンナノチューブはコンピューター部品に使用できますか?より高速で効率的なプロセッサーの構築

- 医療機器コーティングとは何ですか?安全性、耐久性、性能の向上

- 薄膜技術の利点は何ですか?エレクトロニクス、エネルギーなどにおけるブレークスルーを実現

- アーク放電法によるカーボンナノチューブの合成方法は?高温法を解説