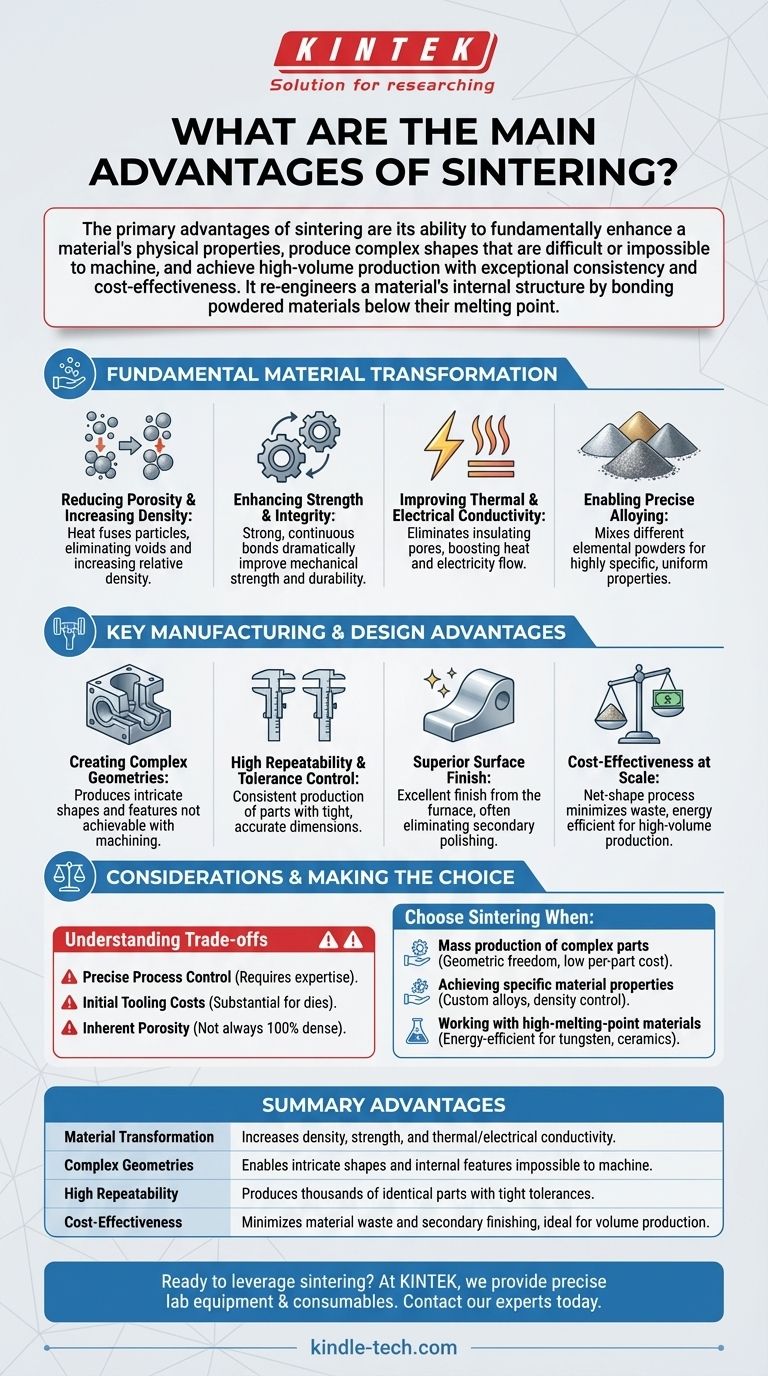

焼結の主な利点は、材料の物理的特性を根本的に向上させ、機械加工が困難または不可能な複雑な形状を製造し、優れた一貫性と費用対効果で大量生産を達成できることです。融点以下の熱で粉末材料を結合させることで、このプロセスは強力で緻密な部品を製造し、材料の無駄を最小限に抑え、二次仕上げ作業の必要性を減らします。

焼結は単なる製造工程ではありません。それは材料の内部構造を再設計する変革的なプロセスです。これにより、従来の溶融や機械加工方法ではしばしば達成できない、独自の特性と複雑な形状を持つコンポーネントの作成が可能になります。

焼結がいかに材料を根本的に変革するか

焼結の真の力は、材料の微細構造を制御する能力にあります。このプロセスは、熱エネルギーを利用して原子拡散を促進し、個々の粒子が結合する方法を根本的に変化させます。

気孔率の低減と密度の増加

初期材料である圧縮された粉末は、粒子間に微細な空隙で満たされています。焼結中、熱によってこれらの粒子が融合し、「焼結ネック」を形成して成長し、粒子を互いに引き寄せます。

この原子レベルの結合は、体系的に細孔を除去し、部品の相対密度を大幅に増加させます。

強度と完全性の向上

気孔率が減少し、密度が増加するにつれて、材料の機械的強度と全体的な完全性が劇的に向上します。粒子間に形成される強力で連続的な結合により、最終部品は元の粉末成形体よりもはるかに耐久性があり、破壊に対する耐性が高まります。

熱伝導率と電気伝導率の改善

細孔や空隙は絶縁体として機能し、熱や電気の流れを妨げます。これらの隙間をなくし、より緻密で連続的な材料構造を作成することで、焼結は熱伝導率と電気伝導率の両方を大幅に向上させます。

精密な合金化の実現

焼結は合金を作成するための優れた方法を提供します。異なる元素粉末(ニッケル、銅、グラファイトなど)を混合し、加熱サイクル中に主材料に拡散させることで、非常に特定の均一に分布した特性を持つ最終部品が得られます。

主要な製造および設計上の利点

材料特性の向上に加えて、焼結は生産環境、特に大規模生産において明確な利点を提供します。

複雑な形状の作成

焼結は、複雑な形状、内部チャネル、または機械加工不可能な特徴を持つ部品の製造に優れています。初期形状は金型で粉末を圧縮することによって形成されるため、機械加工のような除去加工では費用対効果が低いか不可能なレベルの設計自由度を可能にします。

高い再現性と公差制御

このプロセスは非常に再現性が高いです。工具とプロセスパラメータが確立されると、焼結は非常に厳密で一貫した寸法公差を持つ何千、何百万もの部品を製造でき、高い部品間精度を保証します。

優れた表面仕上げ

焼結部品は、多くの場合、追加の研磨や研削を必要としない優れた表面仕上げで炉から出てきます。これにより、費用と時間がかかる二次仕上げ工程が不要になり、生産ワークフローが合理化されます。

規模に応じた費用対効果

焼結は信じられないほど効率的なプロセスです。これはネットシェイプ(またはニアネットシェイプ)プロセスであり、機械加工と比較して材料の無駄が非常に少ないことを意味します。さらに、材料の融点以下で操作するため、鋳造よりもエネルギー消費が少なくなります。これらの要因が組み合わさることで、中量から大量生産において非常に費用対効果が高くなります。

トレードオフと考慮事項の理解

強力である一方で、焼結は普遍的な解決策ではありません。効果的なアドバイザーであるためには、その限界と良好な結果を達成するために必要な精度を理解することが重要です。

正確なプロセス制御の必要性

焼結部品の最終特性は、温度、時間、炉の雰囲気などのプロセス変数に非常に敏感です。逸脱は、焼結不足(弱く多孔質の部品)または過焼結(歪みや寸法制御の不良)につながる可能性があり、専門知識とプロセス制御が重要になります。

初期工具費用

焼結に依存する粉末冶金プロセスでは、粉末を圧縮するための堅牢な金型の作成が必要です。この初期工具投資はかなりのものになる可能性があり、非常に少量生産や一点物のプロトタイプにはプロセスが経済的でなくなる場合があります。

固有の気孔率

焼結は気孔率を大幅に低減しますが、二次加工なしで100%の密度を達成することは困難な場合があります。一部の重要な高応力用途では、焼結部品の性能が完全に緻密な鍛造品や圧延品に匹敵しない場合があります。ただし、フィルターのような用途では、この制御された気孔率が主要な設計機能となります。

目標に合った適切な選択をする

焼結を選択するかどうかは、材料特性、部品の複雑さ、生産量に関するプロジェクトの特定の優先順位に完全に依存します。

- 複雑な部品の大量生産が主な焦点である場合:焼結は、幾何学的自由度、高い再現性、および規模に応じた部品あたりの低コストの比類ない組み合わせを提供します。

- 特定の材料特性の達成が主な焦点である場合:焼結は、カスタム合金を作成し、強度、導電率、さらには制御された気孔率を最適化するために密度を制御する独自の能力を提供します。

- 高融点材料の加工が主な焦点である場合:焼結は、タングステンやセラミックスなどの材料を完全に溶融させることなく加工するための最も効果的でエネルギー効率の高い方法の1つです。

最終的に、焼結は、材料の精度、幾何学的自由度、経済的効率の独自の組み合わせにより、高性能コンポーネントを設計および製造するための強力な道筋を提供します。

要約表:

| 利点 | 主なメリット |

|---|---|

| 材料の変革 | 密度、強度、熱伝導率/電気伝導率を向上させます。 |

| 複雑な形状 | 機械加工では不可能な複雑な形状や内部特徴を可能にします。 |

| 高い再現性 | 厳密な公差で数千個の同一部品を製造します。 |

| 費用対効果 | 材料の無駄と二次仕上げを最小限に抑え、量産に最適です。 |

研究室の製造またはR&Dプロジェクトで焼結を活用する準備はできていますか?

KINTEKでは、焼結プロセスを習得するために必要な精密な実験装置と消耗品の提供を専門としています。新しい材料の開発、複雑なコンポーネントの製造、または生産の規模拡大のいずれの場合でも、当社の専門知識と信頼できるソリューションは、一貫した高品質の結果を保証します。

今すぐお問い合わせフォームから専門家にご連絡ください。お客様の特定の焼結ニーズをどのようにサポートし、この変革的な製造方法の可能性を最大限に引き出すお手伝いができるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 真空熱間プレス炉 加熱真空プレス

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス