高圧反応器の根本的な危険性は、それが内包する莫大な蓄積エネルギーです。機械的故障または操作ミスによるこのエネルギーの突然の制御不能な放出は、爆発的な力による壊滅的な事象を引き起こし、高温の流体や潜在的に危険な化学物質を放出する可能性があります。

主な危険性は圧力そのものではなく、高圧、高温、そしてしばしば揮発性の化学物質の内容物との組み合わせです。したがって、安全性は単一の機能ではなく、材料科学、自動制御、厳格な運用手順を網羅する包括的なシステムなのです。

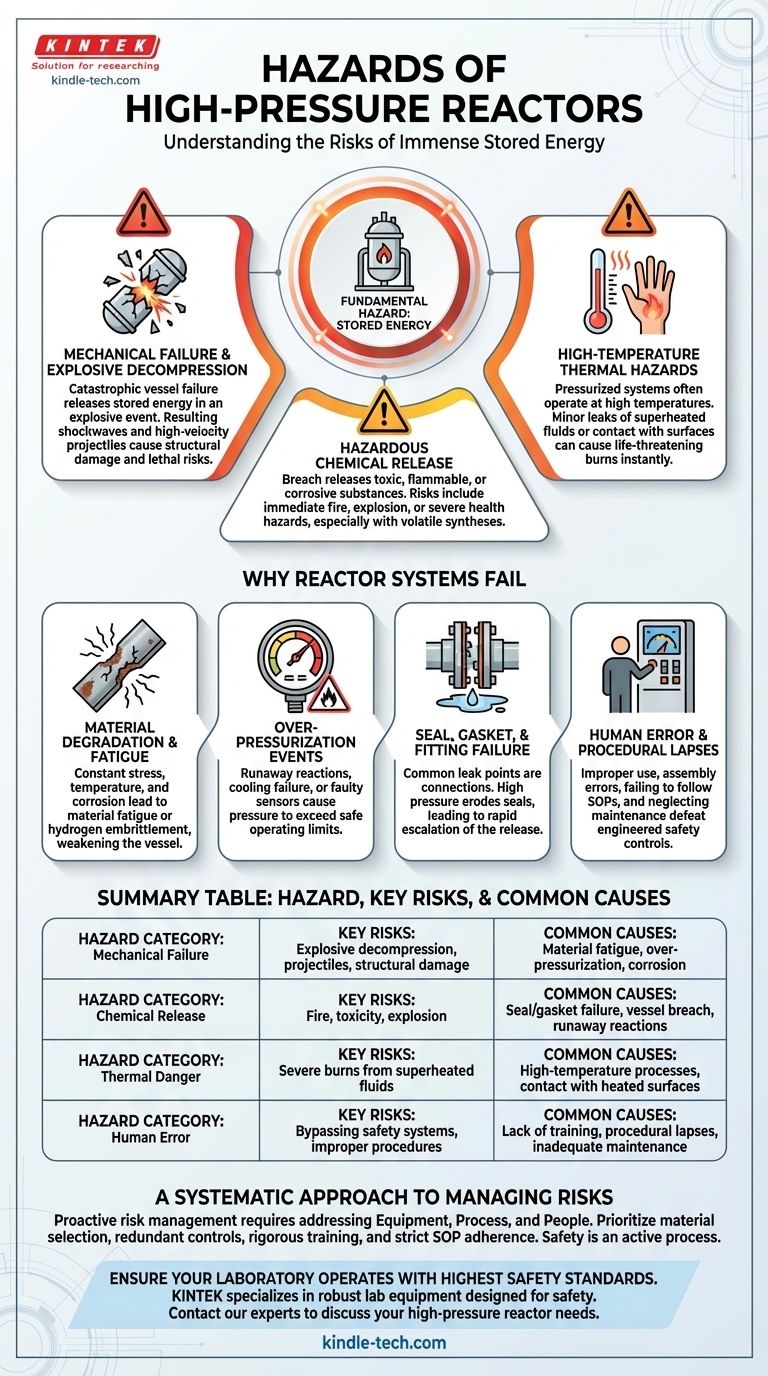

蓄積エネルギーの根本的な危険性

本質的に、加圧容器は潜在エネルギーを貯蔵する容器です。主な危険性は、このエネルギーがどのように放出され、何が一緒に放出されるかから生じます。

機械的故障と爆発的減圧

最も深刻な危険性は、反応器の壊滅的な故障です。これは単なる漏れではなく、反応器が破裂し、その内容物を瞬時に放出する爆発的減圧です。

結果として生じる衝撃波は、建物の構造的損傷を引き起こし、反応器の破片を高速度の投射物に変えるのに十分な威力があり、付近にいる人々に致命的なリスクをもたらします。

危険な化学物質の放出

高圧反応器は、水素化やアルコキシル化などの特定の化学合成に必要な条件を作り出すために使用されます。

反応器の容器またはその継手に亀裂が入ると、これらの化学物質が放出されます。プロセスによっては、可燃性、毒性、または腐食性の物質が急速に拡散し、直ちに火災、爆発、または健康被害を引き起こす可能性があります。

高温による熱的危険性

圧力と温度はしばしば関連しています。多くの高圧反応は高温でも実施されます。

過熱した流体やガスのわずかな漏れでさえ、瞬時に重度の、生命を脅かす火傷を引き起こす可能性があります。反応器自体の加熱された外部表面との接触も、重大な熱的危険性をもたらします。

反応器システムが故障する理由

危険性を理解するには、潜在的な故障箇所を知る必要があります。これらの故障が自然に発生することはめったになく、通常は材料、制御、または手順の問題に遡ることができます。

材料の劣化と疲労

反応器の製造に使用される材料は、圧力サイクル、高温、化学的腐食によって常にストレスにさらされています。

時間の経過とともに、これは材料疲労、応力亀裂、または水素脆化(水素化反応で特に懸念される)につながる可能性があります。この劣化により容器が弱まり、元の設計圧力よりも低い圧力で故障しやすくなります。

過圧事象

反応器の圧力が安全な動作限界を超えることがあります。最も一般的なのは暴走反応であり、化学プロセスが制御不能に加速し、システムを圧倒する熱とガスを発生させることです。

冷却システムの故障や圧力制御センサーの誤作動も、危険な過圧事象に直接つながる可能性があります。

シール、ガスケット、継手の故障

漏れの最も一般的な箇所は容器壁ではなく、接続部、計器、アクセスポートに使用されるシール、ガスケット、継手です。

最初は小さな漏れとして始まっても、高圧によってシール材が急速に侵食され、放出が急速にエスカレートする可能性があります。そのため、漏れ検知システムは極めて重要な安全機能となります。

人的エラーと手順の不備

設計された安全制御は、不適切な使用によって無効にされることがあります。組み立て時の誤り、正しい起動またはシャットダウン手順の不遵守、定期メンテナンスの怠りは、事故の主な要因となります。

手順の遵守は、反応器の物理的な設計と同じくらい安全性にとって重要です。

トレードオフの理解

高圧システムの設計と運用には、性能、コスト、安全性のバランスを取ることが伴います。これらのトレードオフを認識することが、強固な安全文化の鍵となります。

コスト対材料仕様

材料の選択は防御の第一線です。標準的なステンレス鋼は特定の条件下では十分かもしれませんが、より過酷な化学物質や、より高い温度と圧力には、ハステロイやインコネルのような特殊で高価な合金が必要です。

プロセスの化学に適合しない安価な材料を選択することは危険な妥協であり、腐食の加速と早期の故障につながる可能性があります。

シンプルさと冗長制御の比較

最新の反応器には、自動圧力制御、緊急ベント、シャットダウンインターロックなどの洗練された安全システムが搭載されています。

これらのシステムは安全性を高めますが、複雑さとメンテナンス要件が増加します。シンプルなシステムは操作が容易ですが、予期せぬ事態に対処するために必要な冗長な安全層を欠いている可能性があります。重要なのは、オペレーターが関わる複雑さのレベルを管理できるように訓練されていることです。

反応器の危険性を管理するための体系的なアプローチ

積極的なリスク管理が不可欠です。安全性は、機器、プロセス、人を対象とした多層的なアプローチによって達成されます。

- 現場での操作が主な焦点である場合: 標準作業手順書(SOP)の厳格な遵守を優先し、異常な音や小さな漏れなどの早期警告サインを認識することを学びましょう。

- エンジニアリングと設計が主な焦点である場合: 特定の化学プロセスと温度に適した材料の選択と、冗長な圧力制御および緊急放出システムの組み合わせが最優先事項でなければなりません。

- 研究室管理または安全監督が主な焦点である場合: すべてのプロセスについて包括的なリスク評価を実施し、厳格で文書化されたトレーニングおよびメンテナンスプロトコルが確立され、遵守されていることを確認します。

結局のところ、高圧環境における安全性は、機器だけで保証される受動的な状態ではなく、積極的なプロセスなのです。

要約表:

| 危険性のカテゴリー | 主なリスク | 一般的な原因 |

|---|---|---|

| 機械的故障 | 爆発的減圧、投射物、構造的損傷 | 材料疲労、過圧、腐食 |

| 化学物質の放出 | 火災、毒性、爆発 | シール/ガスケットの故障、容器の破損、暴走反応 |

| 熱的危険性 | 過熱流体による重度の火傷 | 高温プロセス、加熱された表面への接触 |

| 人的エラー | 安全システムの迂回、不適切な手順 | 訓練不足、手順の不備、不十分なメンテナンス |

研究室が最高の安全基準で運用されていることを確認してください。 高圧反応器に伴うリスクは重大ですが、適切な機器と専門知識があれば効果的に管理できます。KINTEKは、安全性を最優先事項として設計された、堅牢で信頼性の高い実験室機器と消耗品の提供を専門としています。当社の反応器および関連安全システムは、水素化などの高圧合成の厳しい条件に対応できるように設計されています。安全性で妥協しないでください—今すぐ専門家に連絡して、お客様固有の研究室のニーズと、より安全で効率的なワークフローの構築を支援する方法についてご相談ください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

よくある質問

- ジェット攪拌反応器(JSR)はどのように機能しますか?高温合金の耐コークス性評価をマスターする

- 膜の水の生産性能を評価するために、なぜ高圧撹拌セルが一般的に使用されるのですか?

- マイクロ藻類の熱加水分解において、高圧リアクターはどのように利用されますか?バイオマス変換効率の最大化

- 実験室用高圧オートクレーブはどのような環境をシミュレートしますか?原子炉の腐食環境のシミュレーション

- 実験室用反応器の主な種類は何ですか?あなたの化学研究に最適なツールを選びましょう

- テフロンライニングオートクレーブはTiO2合成においてどのような役割を果たしますか?精密な結晶面制御を実現する

- 高圧反応器抽出とソックスレー抽出の技術的利点は何ですか?ポリマー分析の精度を向上させる

- SCWOにおける高温高圧リアクターの機能とは?材料科学の洞察を探る