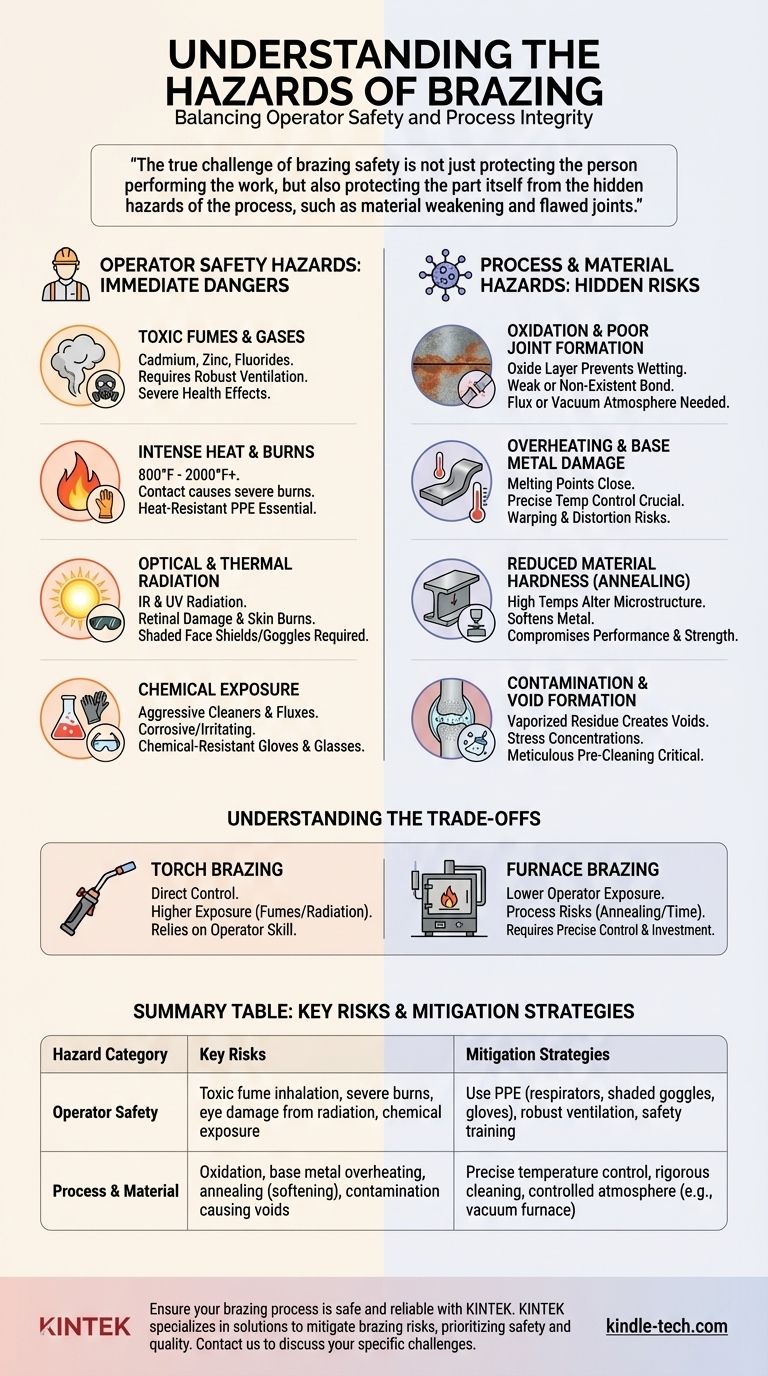

本質的に、ろう付けには、オペレーターに対する差し迫った物理的な危険と、完成した部品の完全性を損なう可能性のある複雑なプロセス上のリスクという、2つの明確なカテゴリの危険が伴います。オペレーターの危険には、有毒ヒューム、激しい熱、化学物質への曝露が含まれ、プロセス上の危険には、材料の劣化、酸化、部品の故障につながる不適切な接合部の形成が含まれます。

ろう付けの安全における真の課題は、作業を行う人を保護するだけでなく、材料の弱体化や欠陥のある接合部など、プロセスの隠れた危険から部品そのものを保護することでもあります。

オペレーターの安全上の危険:差し迫った危険

これらは、あらゆる高温接合プロセスに関連する最も直接的でよく理解されているリスクです。これらは、個人用保護具(PPE)と環境制御の厳格な順守を必要とします。

有毒ヒュームとガス

多くのろう付けフィラーメタルには、加熱されると非常に有毒なヒュームを発生させるカドミウムや亜鉛などの元素が含まれています。特にカドミウムは、深刻な長期的な健康被害をもたらす既知の発がん性物質です。

さらに、プロセスで使用されるフラックスはフッ化物やその他の有害ガスを放出する可能性があるため、吸入を防ぐために強力な換気が必要です。

激しい熱と火傷

ろう付けの温度は、800°Fから2000°F(450°Cから1150°C)を超える範囲になることがよくあります。トーチ炎、加熱された部品、または炉の要素に直接接触すると、重度の火傷を引き起こします。

適切な取り扱い手順、耐熱手袋、保護服は、譲れない安全対策です。

光学的および熱放射

加熱された金属とフィラー合金の明るい輝きは、強い赤外線(IR)および紫外線(UV)放射を放出します。これは、長時間の露出により網膜の損傷や皮膚の火傷を引き起こす可能性があります。

遮光されたフェイスシールドまたは特殊なろう付けゴーグル(通常はシェード番号3または4)は、オペレーターの目を保護するために不可欠です。

化学物質への曝露

ろう付けでは、表面を準備するために攻撃的な洗浄剤や酸性/アルカリ性のフラックスが必要になることがよくあります。これらの化学物質は、皮膚への接触や吸入時に腐食性または刺激性を示す可能性があります。

これらの予備洗浄およびフラックス材料を取り扱う際は、慎重な取り扱い、耐薬品性手袋、安全メガネが必要です。

プロセスと材料の危険:隠れたリスク

これらの危険はオペレーターに差し迫った脅威をもたらしませんが、最終的なろう付けアセンブリの品質、信頼性、および構造的完全性にとって重要なリスクです。

酸化と不十分な接合部の形成

アルミニウムなどの材料で指摘されているように、母材の表面に頑固な酸化膜がすぐに形成されることがあります。この膜は、フィラーメタルが表面に「濡れ」て接合部に流れ込むのを妨げます。

この酸化膜がフラックスや真空雰囲気によって除去されない場合、結果として生じるのは弱い結合、または結合がない状態であり、これは重大な故障の危険性となります。

過熱と母材の損傷

一部のフィラーメタルの融点は、母材の融点に非常に近い場合があります。これには、極めて精密な温度制御が必要です。

アセンブリを誤って過熱すると、母材が溶けたり、歪んだり、反ったりして、使用できなくなる可能性があります。

材料硬度の低下(焼なまし)

ろう付けに関わる高温、特に長時間の炉サイクルは、母材の微細構造を変化させる可能性があります。この焼なましとして知られるプロセスは、金属を軟化させます。

熱処理された部品や加工硬化させた部品にとって、この硬度と強度の低下は、部品の設計された性能を損ない、使用中の機械的故障につながる可能性があります。

汚染とボイド(空隙)の形成

接合部に残った油、汚れ、残留洗浄剤は、加熱中に蒸発し、ガス溜まりやボイド(空隙)を生成します。これらのボイドは応力集中を引き起こし、接合部の強度を劇的に低下させます。

徹底的な予備洗浄は単なる最良の慣行ではなく、構造的に不十分な結合の危険性を軽減するための重要なステップです。

トレードオフの理解

ろう付け方法の選択には、オペレーターの安全、プロセスの制御、コストのバランスを取ることが含まれます。それぞれの選択には異なるリスクプロファイルが伴います。

トーチろう付け 対 炉ろう付け

トーチろう付けはオペレーターに直接的な制御を与えますが、ヒュームや放射線への曝露を大幅に増加させます。また、局所的な過熱を防ぐためにオペレーターのスキルに依存します。

真空ろう付けを含む炉ろう付けは、オペレーターを直接の曝露から遠ざけますが、プロセス上のリスクをもたらします。より長いサイクル時間が必要で、より多くのエネルギーを消費し、完璧に管理されないと部品の軟化(焼なまし)のリスクが高まります。

制御のコスト

プロセス上の危険を軽減するために必要な正確な制御を実現するにはコストがかかります。真空炉は高価であり、徹底的な多段階洗浄プロセスは、化学物質の取り扱いと廃棄に時間と費用を追加します。

これらの制御への投資を怠ることは、お金を節約するのではなく、潜在的な故障という形でリスクを完成品に移すだけです。

目標に合わせた適切な選択を行う

ろう付けの危険性を管理するためのアプローチは、何を保護しようとしているかによって完全に異なります。

- オペレーターの安全が主な焦点である場合:局所排気換気、義務付けられたPPE(呼吸用保護具、遮光シールド、手袋)、および徹底した化学物質取り扱い訓練を優先します。

- 製品の完全性が主な焦点である場合:厳格な予備洗浄プロトコルを導入し、正確な温度制御装置または自動化された炉サイクルを使用し、材料の硬度と接合部の品質を確認するためのろう付け後の試験を実施します。

- プロセスの効率が主な焦点である場合:手動(トーチ)と自動化(炉)の方法のトレードオフを分析し、品質基準を満たす速度、コスト、リスクのバランスを見つけます。

最終的に、成功するろう付け操作とは、オペレーターと部品の両方がプロセスの危険から完全に保護されている操作です。

要約表:

| 危険カテゴリ | 主なリスク | 軽減戦略 |

|---|---|---|

| オペレーターの安全 | 有毒ヒュームの吸入、重度の火傷、放射線による眼の損傷、化学物質への曝露 | PPE(呼吸用保護具、遮光ゴーグル、手袋)の使用、強力な換気、安全訓練 |

| プロセスと材料 | 酸化、母材の過熱、焼なまし(軟化)、ボイドを引き起こす汚染 | 正確な温度制御、厳格な洗浄、制御された雰囲気(例:真空炉) |

KINTEKでろう付けプロセスを安全かつ確実にしましょう。

研究室であろうと生産環境であろうと、ろう付けを行う場合、チームと部品を保護するために危険性を管理することが不可欠です。KINTEKは、実験装置と消耗品を専門としており、ろう付けのリスクを軽減するための制御雰囲気炉、温度監視システム、安全アクセサリなどのソリューションを提供しています。

安全性を最優先しながら、強力で一貫した接合部を実現できるようお手伝いします。お客様固有のろう付けの課題について相談し、当社のカスタマイズされたソリューションを検討するために、今すぐお問い合わせください。

ビジュアルガイド