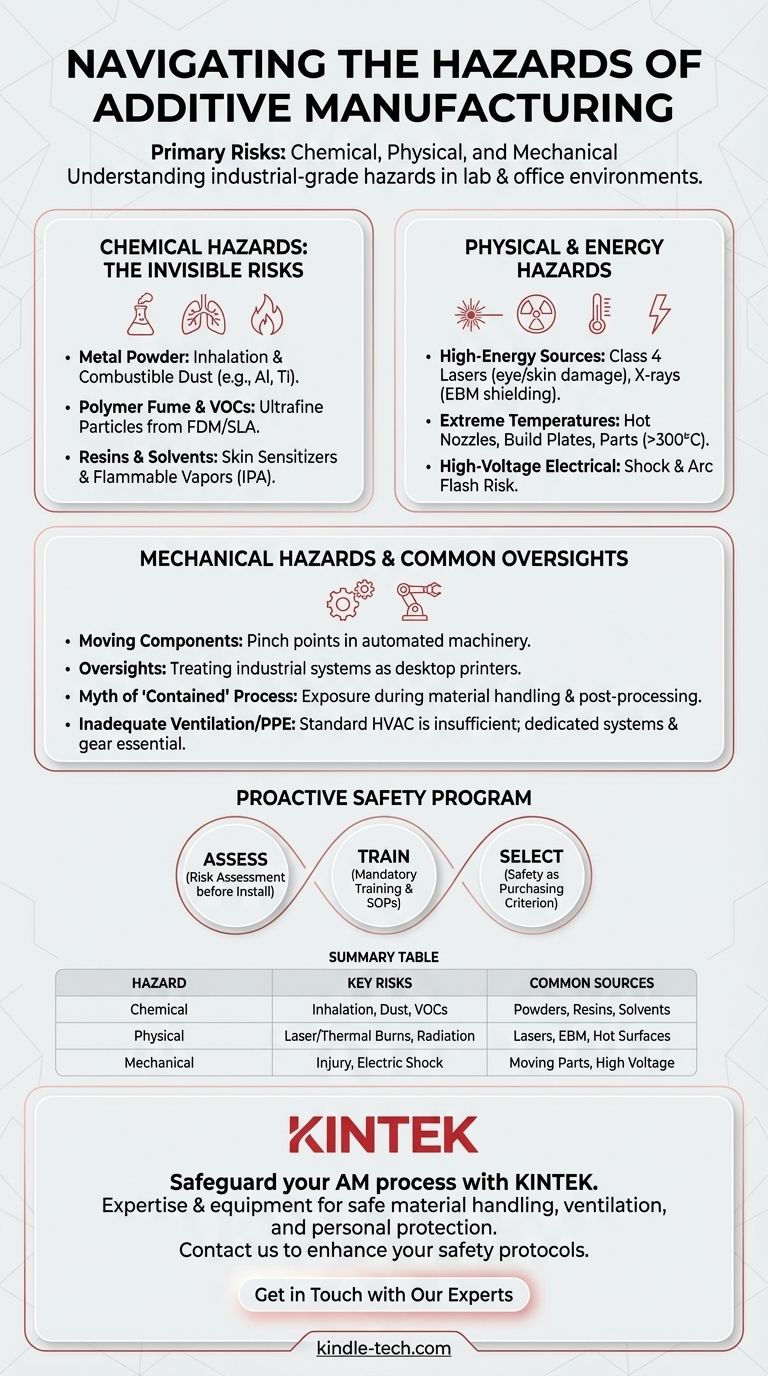

要するに、アディティブ・マニュファクチャリングの主な危険性は、粉末やヒュームによる化学物質への曝露、レーザーや高温面などの高エネルギー源による物理的リスク、可動機械部品による機械的危険性の3つのカテゴリーに分類されます。これらのリスクは、使用される特定の技術や材料によって劇的に異なり、デスクトッププリンターの軽微な問題から、高度な金属システムにおける重大な産業上の危険性まで多岐にわたります。

アディティブ・マニュファクチャリングは、化学処理、高エネルギーシステム、自動機械の危険性を単一のプロセスに独自に組み合わせています。最大の誤りは、特に技術がラボやオフィス環境で導入される際に、これらの産業レベルのリスクを過小評価することです。

化学的危険性:目に見えないリスク

アディティブ・マニュファクチャリングにおいて最も過小評価されがちな危険性は化学的なものです。これらのリスクは、印刷プロセスで使用される原材料と、それらの材料が加熱または硬化される際に生成される副産物から生じます。

金属粉末の吸入と爆発性

微細な金属粉末、特にアルミニウム、チタン、マグネシウムなどの反応性材料は、二重の脅威をもたらします。これらの微粒子を吸入すると、長期的な呼吸器障害や重金属中毒を引き起こす可能性があります。

さらに、これらの微細な粉末が空気中に分散すると、可燃性の粉塵雲を形成する可能性があります。静電気放電や火花などの着火源が、激しい爆発を引き起こす可能性があります。これにより、粉末の取り扱いと清掃が極めて重要な安全手順となります。

ポリマーヒュームとVOC排出物

プラスチックフィラメントを溶融するプロセス(FDM)や液体レジンを硬化させるプロセス(SLA、DLP)は、空気中の排出物を放出します。これらには、肺の奥深くまで浸透する可能性のある超微粒子(UFP)や揮発性有機化合物(VOC)が含まれます。

換気の不十分な空間でこれらの排出物に長時間曝露すると、呼吸器の刺激やその他の健康問題につながる可能性があります。特定の化合物は材料によって異なるため、各ポリマーの安全データシート(SDS)を参照することが不可欠です。

レジンと溶剤の取り扱い

SLAおよびDLP印刷で使用される光ポリマーレジンは感作性物質であり、繰り返し皮膚に接触すると重度の皮膚アレルギー反応や化学熱傷を引き起こす可能性があります。直接接触は常に避けなければなりません。

さらに、完成した部品の洗浄によく使用されるイソプロピルアルコール(IPA)などの溶剤は、引火性が高いです。その蒸気は密閉された空間に蓄積し、火災や爆発の危険性を生み出す可能性があります。

物理的およびエネルギー関連の危険性

機械自体には強力なシステムが含まれており、安全手順が守られない場合、即座の物理的危険をもたらします。

高エネルギー源(レーザーおよび電子ビーム)

金属粉末床溶融システムは、高出力のエネルギー源に依存しています。選択的レーザー溶融(SLM)で使用されるクラス4レーザーは、直接的または反射的な曝露によって、即座に永続的な眼の損傷や皮膚の火傷を引き起こす可能性があります。

電子ビーム溶融(EBM)システムは、動作の副産物としてX線を生成します。これらの機械は、オペレーターを放射線被曝から保護するために適切な遮蔽を必要とします。

極端な温度と高温面

多くのAMプロセスでは高温が関与します。プリントノズル、加熱されたビルドプレート、および完成したばかりの部品は、重度の火傷を引き起こすのに十分な高温になる可能性があります。これは、高温ポリマーや金属で印刷するシステムで特に当てはまり、温度が何度にも達することがあります。

高電圧電気システム

すべての産業機械と同様に、AMシステムは高電圧電力で動作します。不適切なメンテナンスや改造は、感電やアークフラッシュの重大なリスクを生み出します。訓練を受け、許可された担当者のみが内部の電気部品にアクセスする必要があります。

落とし穴と一般的な見落としの理解

高度な製造システムを単純なオフィス機器として扱うことが、最も一般的で危険な間違いです。機械が動作する文脈は、機械そのものと同じくらい重要です。

デスクトッププリンターと産業用システムの違い

開かれたオフィスにあるデスクトップFDMプリンターは、主にVOC排出物と高温面に関連する比較的低いリスクをもたらします。対照的に、産業用金属粉末床溶融システムは複雑な化学・エネルギーシステムであり、専用の制御された環境と特殊なインフラストラクチャを必要とします。

「密閉された」プロセスの神話

危険性はビルドチャンバー内に限定されません。最大の曝露は、多くの場合、材料の充填、部品の取り外し、および後処理中に発生します。未使用の金属粉末の回収とふるい分け、レジンバットの洗浄、完成した部品の研磨などの作業は、最も高濃度の有害物質を放出します。

不十分な換気とPPE

標準的なオフィスの空調設備では、ほとんどのAMプロセスの化学的排出物を管理するには不十分です。専用の換気および排気システムが不可欠です。さらに、個人用保護具(PPE)—呼吸用保護具、安全メガネ、耐薬品性手袋など—はオプションではなく、これらのシステムを安全に操作するための基本的な要件です。

積極的な安全プログラムの実施方法

安全なAM運用は、認識、評価、確立された手順の基盤の上に成り立っています。アプローチは、特定の目標と環境に合わせて調整する必要があります。

- 新しいAM施設のセットアップが主な焦点である場合: 設置前に、各機械について正式なリスク評価を実施し、換気、電気、PPEのニーズを計画するために、メーカーの文書と材料の安全データシートを参照してください。

- 日々の運用上の安全性を確保することが主な焦点である場合: 機械の操作、材料の取り扱い、メンテナンスに関する標準作業手順書(SOP)の厳格な順守を義務付け、役割固有のトレーニングプログラムを実施します。

- 新しいAM技術の選択が主な焦点である場合: システムに組み込まれた安全機能、インターロック、および包括的な安全ガイダンスを提供するメーカーのコミットメントを評価することにより、安全性を主要な購入基準にします。

最終的に、安全性を中核的な運用価値として統合することが、チームの幸福を損なうことなく、アディティブ・マニュファクチャリングの可能性を最大限に引き出すことを可能にします。

要約表:

| ハザードカテゴリー | 主なリスク | 一般的な発生源 |

|---|---|---|

| 化学的 | 吸入毒性、可燃性粉塵、VOC排出物 | 金属粉末、ポリマーレジン、溶剤(例:IPA) |

| 物理的 | レーザーによる眼/皮膚の損傷、高温面による火傷、放射線 | クラス4レーザー、電子ビーム、加熱ビルドプレート |

| 機械的 | 可動部品による怪我、感電 | 自動機械、高電圧電気システム |

KINTEKでアディティブ・マニュファクチャリングプロセスを保護しましょう。

有毒な金属粉末から高エネルギーレーザーに至るまで、AMの複雑な危険性を乗り切るには、専門知識と適切な機器が必要です。KINTEKは、ラボおよびR&D施設の正確なニーズに対応するラボ機器と消耗品の専門サプライヤーです。安全な材料の取り扱い、換気、個人用保護のためのソリューションを提供し、リスクの軽減とコンプライアンスの確保を支援します。

安全プロトコルをサポートし、運用効率を向上させる方法について、今すぐお問い合わせください。より安全な製造環境を共に構築しましょう。

ビジュアルガイド

関連製品

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- タッチスクリーン自動真空熱プレス

- 実験材料・分析用金属顕微鏡試料作製機

- ラボ用ダブルプレート加熱プレス金型

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

よくある質問

- なぜグラファイトは電気を通さないのか?高い電気伝導率の秘密を解き明かす

- 実験室における乾燥オーブンの用途は何ですか?乾燥、滅菌、硬化のための均一な熱を実現します

- XRF分析用のサンプルはどのように準備しますか?正確で信頼性の高い分析を実現するために

- 超低温フリーザーのその他の便利な機能にはどのようなものがありますか?高度なリスク軽減によりサンプルインテグリティを確保

- 研究室に必要な機器をどのように決定しますか?スマートな研究室投資のための戦略的ガイド

- プラスチック熱分解油はディーゼル油より優れていますか?廃プラスチック燃料の実用ガイド

- GO-PANIナノコンポジットの合成において、精密実験用乾燥オーブンの役割は何ですか?材料の完全性を保護する

- ヘスペリジン抽出のためのオレンジピール廃棄物の前処理における工業用オーブンの主な役割は何ですか?