CVD(化学気相成長法)は、基板上に高性能な固体薄膜を形成するために使用されるプロセスです。これは、前駆体ガスを反応チャンバーに導入し、制御された熱と圧力の下で化学反応を起こさせ、ターゲット表面に新しい材料層を堆積させることによって実現されます。この方法は、エレクトロニクスから光学に至るまで、さまざまな産業の製造において不可欠です。

CVDの真の力は、単にコーティングを堆積させるだけでなく、そのコーティングの特性を精密に設計できる能力にあります。ガスの化学組成、温度、圧力を操作することで、最も複雑な三次元表面にも、非常に純粋で密度の高い、並外れて均一な膜を成長させることができます。

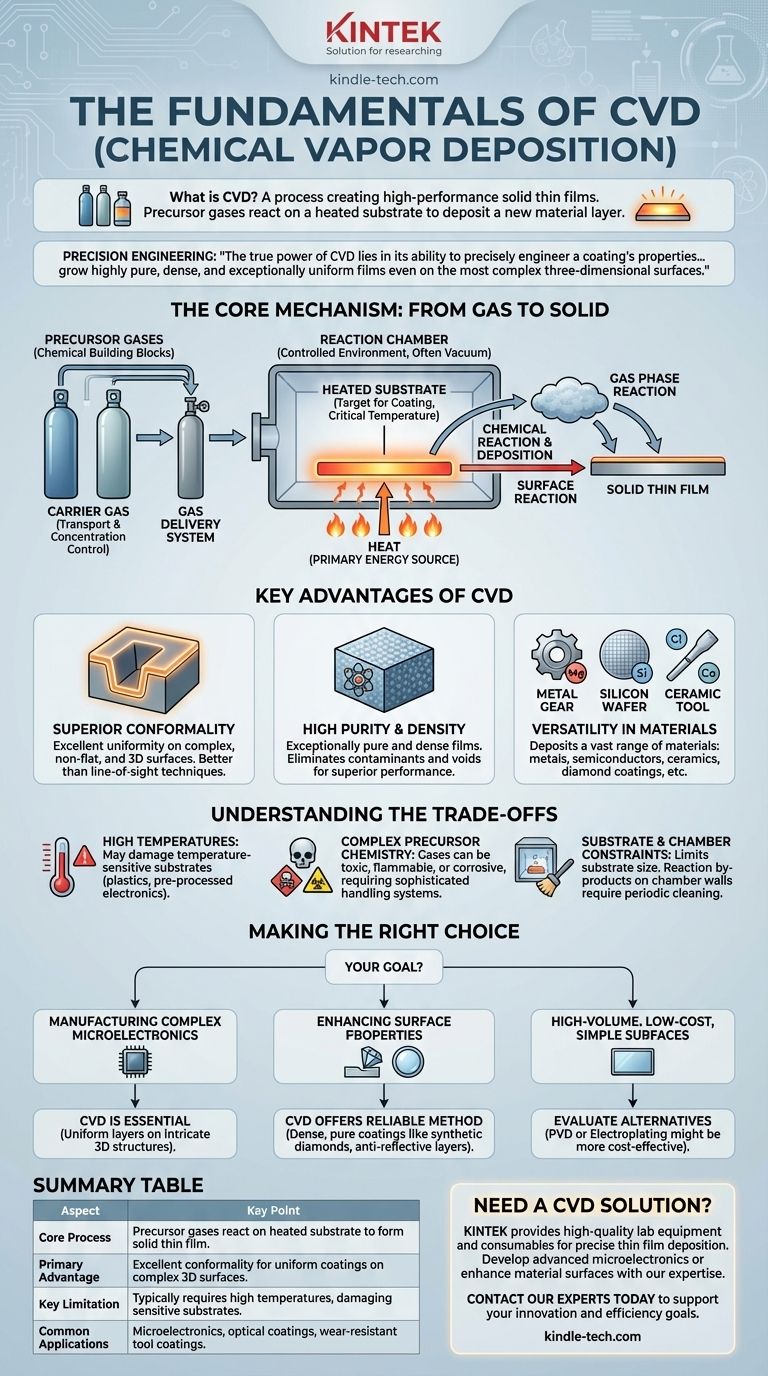

核となるメカニズム:気体から固体へ

CVDを理解するには、まずその構成要素とそれらがどのように相互作用するかを理解する必要があります。プロセス全体は、密閉された環境内で起こる注意深く制御された化学反応です。

前駆体ガスの役割

前駆体ガスは、最終的な膜の化学的な構成要素です。これらは、堆積させたい元素を含むように慎重に選択されたガスです。

これらのガスは、ガス供給システムを使用して反応チャンバーに送られ、多くの場合、キャリアガス(窒素や水素など)と混合され、輸送を助け、濃度を制御します。

反応チャンバーと基板

反応チャンバーは、プロセス全体を収容する密閉された容器で、多くの場合、真空状態にあります。化学反応が予測可能に起こるために必要な制御された環境を提供します。

このチャンバー内には、コーティングされる材料または部品である基板があります。基板は、堆積を促進するために特定の重要な温度に加熱されます。

エネルギーの重要な役割

熱は、CVDプロセスを駆動する主要なエネルギー源です。基板とチャンバーに熱を加えることで、前駆体ガス中の化学結合を切断するために必要な熱エネルギーが供給され、その後の固体膜を形成する反応が可能になります。

正確な温度は最も重要なパラメーターの1つであり、堆積速度と最終的な膜の品質、純度、構造に直接影響します。

2つの反応経路

活性化された前駆体ガスは、2つの方法のいずれかで固体膜を形成します。それらは、加熱された基板表面で直接反応するか、基板上方の気相で反応して中間的な化学種を形成し、それが表面に堆積します。

CVDプロセスの主な利点

CVDは数ある方法の1つに過ぎません。その独自の特性により、特定の高価値アプリケーションにとって不可欠なものとなっています。

優れたコンフォーマリティ

CVDの際立った利点は、その優れたコンフォーマリティです。前駆体ガスがすべての露出した表面に流れ込み、反応できるため、CVDは複雑で非平面的な三次元構造の上に完全に均一なコーティングを作成できます。

これは、PVD(物理気相成長法)のようなラインオブサイト技術と比較して大きな利点です。PVDでは、溝や特徴の「影になった」側で薄い、または不完全なコーティングが形成される可能性があります。

高純度と高密度

化学反応の性質により、非常に純粋で密度の高い膜を作成できます。入力ガスを慎重に制御し、真空チャンバー内の汚染物質を除去することで、結果として得られる固体材料は、性能を低下させる可能性のある空隙や不純物を含みません。

材料堆積の多様性

CVDプロセスは驚くほど多様です。前駆体ガスを変更することで、金属、半導体(シリコンなど)、セラミックス(窒化シリコンなど)を含む幅広い材料を堆積させることができます。この柔軟性こそが、コンピューターチップや光学レンズから切削工具上の合成ダイヤモンドコーティングまで、あらゆるものに使用される理由です。

トレードオフの理解

どの技術にも限界がないわけではありません。効果的な技術アドバイザーであるためには、プロセスの制約を認識することが重要です。

高温の必要性

CVDは通常、化学反応を促進するために高温を必要とします。これは、必要な熱が特定のプラスチックや前処理された電子部品などの温度に敏感な基板を損傷または変化させる可能性があるため、重大な制限となる場合があります。

前駆体化学の複雑さ

前駆体として使用されるガスは、非常に毒性が高く、可燃性、または腐食性である可能性があります。これにより、安全性と環境コンプライアンスを確保するために、洗練された高価なガス供給および排気処理システムが必要になります。この複雑な化学物質の管理は、主要な運用上の考慮事項です。

基板とチャンバーの制約

プロセスは反応チャンバー内に収容されているため、コーティングできる基板のサイズが制限されます。さらに、反応の化学副生成物がチャンバー壁に堆積する可能性があり、製造スループットに影響を与える定期的なクリーニングサイクルが必要になります。

目標に合った適切な選択

CVDを使用するかどうかの決定は、技術的および商業的目標を明確に理解した上で行う必要があります。

- 複雑なマイクロエレクトロニクスの製造が主な焦点である場合:CVDは、最新のコンピューターチップに見られる複雑な3D構造上に均一でコンフォーマルな層を作成できるため、不可欠です。

- 硬度や透明度などの表面特性の向上が主な焦点である場合:CVDは、工具上の合成ダイヤモンドや光学ガラス上の反射防止層など、高密度で純粋なコーティングを成長させる信頼性の高い方法を提供します。

- 単純な平面上での大量生産、低コストコーティングが主な焦点である場合:CVDの精度が本当に必要かどうかを評価する必要があります。PVDや電気めっきなどの代替方法の方が費用対効果が高い場合があります。

最終的に、化学気相成長法は現代の材料工学の基礎であり、それなしでは製造不可能な高度な材料の作成を可能にします。

要約表:

| 側面 | 要点 |

|---|---|

| コアプロセス | 前駆体ガスが加熱された基板上で反応し、固体薄膜を形成します。 |

| 主な利点 | 複雑な3D表面に均一なコーティングを施すための優れたコンフォーマリティ。 |

| 主な制限 | 通常、高温を必要とし、敏感な基板を損傷する可能性があります。 |

| 一般的な用途 | マイクロエレクトロニクス、光学コーティング、耐摩耗工具コーティング。 |

お客様の研究室の特定の要件に合わせたCVDソリューションが必要ですか?

KINTEKは、精密な薄膜堆積のための高品質な実験装置と消耗品の提供を専門としています。高度なマイクロエレクトロニクスの開発であろうと、材料表面の強化であろうと、当社の専門知識と信頼性の高い製品は、お客様が優れた結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様の研究室の革新と効率化の目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉